Zdolność procesu: Różnice pomiędzy wersjami

Nie podano opisu zmian |

m (Infobox5 upgrade) |

||

| Linia 1: | Linia 1: | ||

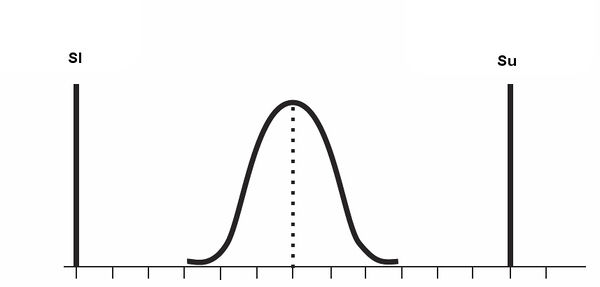

'''[[Zdolność]] [[proces]]u''' - stopień spełnienia przez proces wymogów jakościowych, wykorzystując [[wskaźnik]]i [[zdolności]] (ang. ''capability indicies''). Jeżeli uwzględnimy tolerancję badanej właściwości, możemy określić potencjalne i rzeczywiste zdolności procesu do spełnienia wymagań jakościowych. Dzięki temu można stwierdzić ile wyrobów mieści się w założonych granicach specyfikacji. Aby ocenić zdolność procesu, należy odnieść bezpośrednio jego rozrzut (szacowany zazwyczaj w oparciu o rozstęp lub odchylenie standardowe) do szerokości założonego pola tolerancji. | '''[[Zdolność]] [[proces]]u''' - stopień spełnienia przez proces wymogów jakościowych, wykorzystując [[wskaźnik]]i [[zdolności]] (ang. ''capability indicies''). Jeżeli uwzględnimy tolerancję badanej właściwości, możemy określić potencjalne i rzeczywiste zdolności procesu do spełnienia wymagań jakościowych. Dzięki temu można stwierdzić ile wyrobów mieści się w założonych granicach specyfikacji. Aby ocenić zdolność procesu, należy odnieść bezpośrednio jego rozrzut (szacowany zazwyczaj w oparciu o rozstęp lub odchylenie standardowe) do szerokości założonego pola tolerancji. | ||

| Linia 192: | Linia 177: | ||

Zarządzanie zdolnością procesu i monitorowanie są kluczowymi elementami skutecznego zarządzania jakością. Stałe monitorowanie, analiza danych, zarządzanie ryzykiem oraz dążenie do doskonałości jakościowej pozwalają organizacjom utrzymać wysoką zdolność procesów i osiągnąć sukces na rynku. | Zarządzanie zdolnością procesu i monitorowanie są kluczowymi elementami skutecznego zarządzania jakością. Stałe monitorowanie, analiza danych, zarządzanie ryzykiem oraz dążenie do doskonałości jakościowej pozwalają organizacjom utrzymać wysoką zdolność procesów i osiągnąć sukces na rynku. | ||

{{infobox5|list1={{i5link|a=[[Wartościowanie jakości]]}} — {{i5link|a=[[Test zgodności chi-kwadrat]]}} — {{i5link|a=[[Estymator]]}} — {{i5link|a=[[Analiza regresji]]}} — {{i5link|a=[[Karta kontrolna]]}} — {{i5link|a=[[Estymator nieobciążony]]}} — {{i5link|a=[[Krzywa wzorcowa]]}} — {{i5link|a=[[Współczynnik determinacji]]}} — {{i5link|a=[[Przedział ufności]]}} }} | |||

==Bibliografia== | ==Bibliografia== | ||

Wersja z 07:06, 18 lis 2023

Zdolność procesu - stopień spełnienia przez proces wymogów jakościowych, wykorzystując wskaźniki zdolności (ang. capability indicies). Jeżeli uwzględnimy tolerancję badanej właściwości, możemy określić potencjalne i rzeczywiste zdolności procesu do spełnienia wymagań jakościowych. Dzięki temu można stwierdzić ile wyrobów mieści się w założonych granicach specyfikacji. Aby ocenić zdolność procesu, należy odnieść bezpośrednio jego rozrzut (szacowany zazwyczaj w oparciu o rozstęp lub odchylenie standardowe) do szerokości założonego pola tolerancji.

Wprowadzenie do współczynników zdolności procesu

Współczynniki zdolności procesu idą w parze z realizacją procesu produkcyjnego, a w szczególności w produkcji masowej i wielkoseryjnej. Przykładem takiego związku jest przemysł motoryzacyjny. Pomaga to połączyć w sensie statycznym parametry mierzalne z polem tolerancji. Im wyższa zdolność tym mniejsze prawdopodobieństwo uzyskania mierzonej w granicach tolerancji. W takiej sytuacji zmniejsza się także prawdopodobieństwo otrzymania wartości mierzonej w pobliżu tolerancji i zmniejsza się prawdopodobieństwo przekroczenia granicy tolerancji, a co za tym idzie zwiększa się ryzyko uzyskania wadliwego produktu. Dalekie usytuowanie od granicy tolerancji (większa zdolność procesu) zmniejsza ryzyko uzyskania wadliwego wyrobu.

Dla oceny zdolności procesu stosowane są wskaźniki Cp i Cpk.

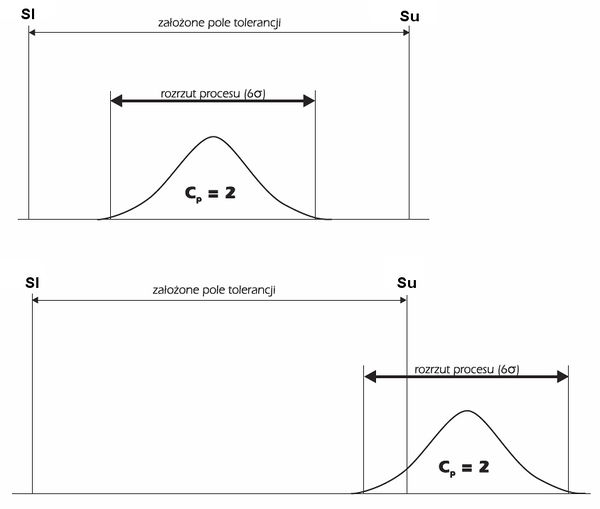

- Wskaźnik Cp (zdolność potencjalna) - oznacza precyzję procesu. Jest miarą szerokości rzeczywistego rozrzutu względem szerokości pola tolerancji.

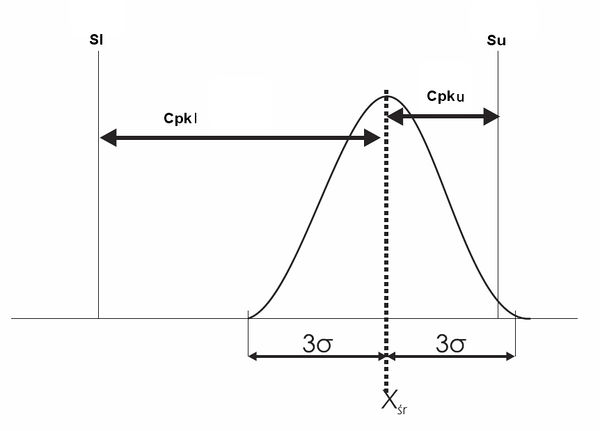

- Wskaźnik Cpk (zdolność rzeczywista) - związany jest z dokładnością procesu. Uwzględnia wzajemne przesunięcie pola rozrzutu względem pola tolerancji. Jest traktowany jako wskaźnik jednostronny (prawostronny lub lewostronny).

Wyznaczanie

W celu badania zdolności procesu należy zebrać odpowiednią liczbę pomiarów danej cechy jakościowej. Następnie obliczamy następujące parametry:

Wartość średnia powinna pokrywać się ze środkiem pola tolerancji, a odchylenie standardowe stanowić maks. 1/6 tego pola. Jeżeli założymy, że badana próba ma rozkład normalny, to w polu tolerancji musi się mieścić co najmniej 6σ (6 sigma), czyli 99,74% wszystkich wyrobów. Należy dążyć do sytuacji, gdy tolerancji mieści się 8, 10 lub nawet 12 wartości sigma. Im szerokość procesu jest mniejsza w odniesieniu do szerokości pola tolerancji tym proces ma większą zdolność.

gdzie:

- - górna granica tolerancji,

- - dolna granica tolerancji

- - odchylenie standardowe

Rys. 1. Istota wyznaczania zdolności procesu

Interpretacja

W przypadku, gdy wartość ta wynosi 1 (szerokość procesu jest równa zakresowi tolerancji), zgodnie z własnościami rozkładu normalnego wadliwość to 0,27%. W zależności od wymagań klienta może to być dużo lub mało. Ogólnoświatowym standardem jest tu wartość 1,33, przy której wadliwość wynosi około 0,0063%.

Rys. 2. Wartość wskaźnika Cp przy różnym położeniu procesu.

Proces może mieć "szerokość" mniejszą niż pole tolerancji (np. Cp = 2) i jednocześnie 90% wyrobów niezgodnych, gdy jest przesunięty daleko poza pole tolerancji. Dlatego konieczne jest zastosowanie drugiego wskaźnika oznaczanego jako wskaźnik wycentrowania procesu. Uwzględnia on wartość średnią procesu i oddzielnie bada zdolność dla obu połówek wykresu. Obliczamy zdolność procesu w odniesieniu do górnej i dolnej granicy tolerancji.

Wskaźnik wycentrowania procesu przyjmuje postać:

gdzie:

- ,

- ,

- górna granica tolerancji,

- - dolna granica tolerancji

- - odchylenie standardowe

Rys. 3. Wyznaczanie wskaznika CPK

Stosowanie omawianych wskaźników może mieć miejsce tylko w przypadku oceny zdolności procesu, który jest statystycznie ustabilizowany.

Zdolność procesu a wymogi jakościowe

Zdolność procesu jest kluczowym pojęciem w zarządzaniu jakością. Definiuje ona stopień, w jakim proces jest w stanie spełnić określone wymagania jakościowe. Wymogi jakościowe dotyczą różnych aspektów produktów lub usług, takich jak wytrzymałość, precyzja, niezawodność czy zgodność z normami.

Zdolność procesu jest nieodłącznie związana z oczekiwaniami klienta oraz zdefiniowanymi standardami jakości. Im wyższy poziom zdolności procesu, tym większa pewność, że produkt lub usługa będą spełniać oczekiwania klienta.

Ważnym elementem oceny zdolności procesu jest uwzględnienie tolerancji badanej właściwości. Tolerancja określa zakres dopuszczalnych odchyleń od wymaganego poziomu jakości. Jeśli proces jest zdolny, to większość produkowanych jednostek będzie mieściła się wewnątrz tego zakresu tolerancji.

Przykładem może być produkcja śrub o określonym wymiarze. Jeśli tolerancja wynosi ±0,1 mm, to proces jest zdolny, jeśli większość śrub (np. 99,73%) ma wymiar między -0,1 mm a +0,1 mm.

Ocena zdolności procesu jest niezbędna dla zapewnienia jakości produktów. Procesy o niskiej zdolności mogą prowadzić do wadliwych lub niezgodnych z wymaganiami produktów, co z kolei może prowadzić do reklamacji, strat finansowych i utraty zaufania klientów.

Wysoka zdolność procesu zapewnia większą pewność, że produkty będą spełniać oczekiwania klienta i będą zgodne z wymaganiami jakościowymi. Pozwala to uniknąć kosztownych napraw, przestoju w produkcji oraz utraty reputacji firmy.

Ocena zdolności procesu na podstawie pomiarów cechy jakościowej

Wymagana liczba pomiarów do oceny zdolności procesu

Aby dokładnie ocenić zdolność procesu na podstawie pomiarów cechy jakościowej, konieczne jest przeprowadzenie odpowiedniej liczby pomiarów. W przypadku cech jakościowych, pomiar może polegać na sprawdzeniu, czy dana cecha występuje lub nie (np. obecność defektu), lub może być dokonywany na podstawie skali wartości (np. ocena jakości).

W zależności od stopnia precyzji, jaką chcemy osiągnąć, liczba pomiarów może się różnić. W przypadku małej liczby pomiarów, wyniki mogą być mniej reprezentatywne i bardziej podatne na błędy losowe. Z kolei w przypadku dużej liczby pomiarów, wyniki są bardziej wiarygodne i dokładne.

Obliczanie średniej, rozstępu i odchylenia standardowego

Aby ocenić zdolność procesu na podstawie pomiarów cechy jakościowej, konieczne jest obliczenie kilku ważnych parametrów statystycznych. Pierwszym z nich jest średnia, która określa wartość centralną zbioru pomiarów. Średnia jest obliczana jako suma wszystkich pomiarów podzielona przez liczbę pomiarów.

Kolejnym parametrem jest rozstęp, który określa zakres wartości w zbiorze pomiarów. Jest to różnica między największym a najmniejszym pomiarem. Im większy rozstęp, tym większa jest zmienność w badanej cechce jakościowej.

Ostatnim ważnym parametrem jest odchylenie standardowe, które mierzy rozrzut wartości wokół średniej. Im większe odchylenie standardowe, tym większa niepewność pomiarów i większa zmienność w badanej cechce jakościowej.

Jak interpretować wyniki pomiarów cechy jakościowej

Interpretacja wyników pomiarów cechy jakościowej jest kluczowa dla oceny zdolności procesu. Wartości średniej, rozstępu i odchylenia standardowego można porównać z ustalonymi limitami tolerancji, które określają zakres akceptowalnych wartości dla danej cechy jakościowej.

Jeśli średnia pomiarów znajduje się w granicach tolerancji, oznacza to, że proces jest zdolny do spełniania wymagań jakościowych. Jeśli jednak średnia wykracza poza granice tolerancji, oznacza to, że proces nie jest zdolny i wymaga dalszej optymalizacji.

Dodatkowo, analiza rozstępu i odchylenia standardowego pozwala ocenić, jak bardzo proces się różni od wymagań jakościowych. Im większy rozstęp i odchylenie standardowe, tym większe prawdopodobieństwo wystąpienia defektów lub niezgodności w produkcie.

Przykłady oceny zdolności procesu na podstawie pomiarów

Przykłady oceny zdolności procesu na podstawie pomiarów cechy jakościowej mogą obejmować różne branże i dziedziny. Na przykład, w przemyśle motoryzacyjnym, proces produkcji może być oceniany na podstawie pomiarów jakościowych, takich jak ilość defektów w wyprodukowanych samochodach.

W innym przykładzie, w branży spożywczej, ocena zdolności procesu może polegać na pomiarze jakości smaku produktów spożywczych. Jeśli średnia ocena smaku znajduje się w granicach akceptowalnych, oznacza to, że proces produkcji jest zdolny do dostarczania produktów o odpowiednim smaku.

Przykłady oceny zdolności procesu na podstawie pomiarów cechy jakościowej są liczne i zależą od konkretnej sytuacji i branży. Istotne jest przeprowadzenie odpowiednich pomiarów i analizy wyników, aby móc dokładnie ocenić zdolność procesu i podejmować odpowiednie działania mające na celu jej poprawę.

Czynniki wpływające na zdolność procesu

Szerokość rozrzutu w odniesieniu do pola tolerancji

Jednym z kluczowych czynników wpływających na zdolność procesu jest szerokość rozrzutu w odniesieniu do pola tolerancji. Szerokość rozrzutu odzwierciedla zakres zmienności w badanej cesze jakościowej. Im większa jest szerokość rozrzutu, tym większe prawdopodobieństwo wystąpienia defektów lub niezgodności w produkcie.

Ważne jest, aby szerokość rozrzutu była utrzymywana w granicach akceptowalnych wartości tolerancji. Jeśli szerokość rozrzutu przekracza ustalone limity tolerancji, oznacza to, że proces nie jest zdolny do spełniania wymagań jakościowych i wymaga optymalizacji.

Związek zdolności procesu ze spełnieniem wymagań jakościowych

Zdolność procesu ma bezpośredni związek ze spełnieniem wymagań jakościowych. Proces, który jest zdolny, jest w stanie dostarczać produkty lub usługi zgodnie z ustalonymi specyfikacjami i oczekiwaniami klientów.

Jeśli proces nie jest zdolny, istnieje ryzyko, że produkty lub usługi będą zawierać defekty lub niezgodności, co może prowadzić do niezadowolenia klientów i obniżenia reputacji firmy.

Wpływ przesunięcia pola rozrzutu na zdolność procesu

Przesunięcie pola rozrzutu ma istotny wpływ na zdolność procesu. Jeśli pole rozrzutu jest przesunięte względem żądanych wartości, oznacza to, że proces nie jest w stanie dostarczać produktów lub usług zgodnie z oczekiwaniami klientów.

Przesunięcie pola rozrzutu może być wynikiem różnych czynników, takich jak błędy w procesie produkcyjnym, nieprawidłowe ustawienia maszyn, czy niewłaściwe parametry kontrolne. Konieczne jest zidentyfikowanie przyczyn przesunięcia pola rozrzutu i podjęcie odpowiednich działań naprawczych.

Stabilność statystyczna procesu jako warunek konieczny dla oceny zdolności

Aby dokładnie ocenić zdolność procesu, konieczna jest stabilność statystyczna procesu. Stabilność oznacza, że proces działa w sposób powtarzalny i przewidywalny w czasie.

Jeśli proces jest niestabilny, wyniki pomiarów mogą być nieprawdziwe i nieodpowiednie do oceny zdolności. Konieczne jest monitorowanie statystyczne procesu i wykrywanie wszelkich odchyleń od normy. W przypadku niestabilności, konieczne są działania naprawcze mające na celu przywrócenie stabilności procesu.

Znaczenie zdolności procesu dla organizacji

W dzisiejszym konkurencyjnym środowisku biznesowym zdolność procesu odgrywa kluczową rolę w osiąganiu sukcesu organizacji. Jest to wskaźnik, który opisuje, jak efektywnie i skutecznie organizacja przetwarza swoje zasoby w celu dostarczenia produktów lub usług klientom.

- Zdolność procesu a zadowolenie klientów. Zdolność procesu ma bezpośredni wpływ na zadowolenie klientów. Im wyższa zdolność procesu, tym większa jest szansa na dostarczenie produktów lub usług zgodnych z oczekiwaniami klienta. Dzięki temu organizacja może budować pozytywną relację z klientami i zwiększać ich lojalność. Klienci otrzymują produkty lub usługi zgodne z wysokimi standardami jakości, co przekłada się na ich satysfakcję i zaufanie do marki.

- Zdolność procesu a koszty produkcji. Efektywny proces o wysokiej zdolności pozwala organizacji osiągać niższe koszty produkcji. Poprawa zdolności procesu może prowadzić do redukcji wadliwych produktów, zmniejszenia czasu cyklu produkcji i minimalizacji strat. Dzięki temu organizacja może oszczędzać na kosztach związanych z naprawami, reklamacjami i marnotrawstwem zasobów. Wysoka zdolność procesu jest zatem kluczowa dla zwiększania efektywności operacyjnej i poprawy rentowności organizacji.

- Zdolność procesu a reputacja firmy. Zdolność procesu ma również istotne znaczenie dla reputacji firmy. Organizacje o wyższej zdolności procesu są postrzegane jako wiarygodne, profesjonalne i godne zaufania. Klienci mają większe zaufanie do takich organizacji i są bardziej skłonni do korzystania z ich produktów lub usług. Pozytywna reputacja przekłada się na większe zainteresowanie ze strony klientów, co może generować większe przychody i umacniać pozycję organizacji na rynku.

- Korzyści wynikające z wysokiej zdolności procesu. Wysoka zdolność procesu przynosi wiele korzyści organizacji. Po pierwsze, organizacja może osiągać lepszą jakość produktów lub usług, co przekłada się na zadowolenie klientów i większą konkurencyjność na rynku. Po drugie, poprawa zdolności procesu prowadzi do redukcji kosztów produkcji i zwiększenia efektywności operacyjnej. Po trzecie, organizacja może zyskać pozytywną reputację, co przyciąga klientów i wzmacnia jej pozycję na rynku. Wszystkie te czynniki wpływają na wzrost rentowności i trwałego sukcesu organizacji.

Poprawa zdolności procesu

Aby osiągnąć wysoką zdolność procesu, organizacja powinna podjąć odpowiednie działania mające na celu identyfikację i eliminację przyczyn niestabilności procesu oraz ustalenie optymalnych parametrów procesu. W tym #####rozdziale##### przedstawimy kilka kluczowych działań, które mogą przyczynić się do poprawy zdolności procesu.

- Identyfikowanie i eliminowanie przyczyn niestabilności procesu. Pierwszym krokiem w poprawie zdolności procesu jest identyfikacja przyczyn niestabilności. Organizacja powinna analizować procesy, identyfikować potencjalne problemy i ich przyczyny, a następnie podejmować działania mające na celu ich eliminację. Może to wymagać wprowadzenia zmian w technologii, procedurach pracy, szkoleniu personelu lub zarządzaniu jakością.

- Ustalanie optymalnych parametrów procesu. Kolejnym krokiem jest ustalenie optymalnych parametrów procesu. Organizacja powinna dokładnie zbadać procesy, analizować dane i eksperymentować, aby znaleźć najlepsze ustawienia parametrów. Może to obejmować optymalizację czasu cyklu, temperatury, ciśnienia, prędkości czy innych istotnych czynników. Poprawa parametrów procesu może prowadzić do wzrostu wydajności, jakości i stabilności procesu.

- Monitorowanie i kontrola jakości. Skuteczne monitorowanie i kontrola jakości są kluczowe dla poprawy zdolności procesu. Organizacja powinna stosować odpowiednie metody i narzędzia do monitorowania jakości produktów lub usług na każdym etapie procesu, od dostawców do klientów. Dzięki temu możliwe jest szybkie wykrywanie odchyleń od oczekiwanych standardów i podejmowanie działań naprawczych. Regularne audyty jakości i analiza danych są niezbędne do monitorowania efektywności działań poprawiających zdolność procesu.

- Szkolenie personelu. Ważnym czynnikiem w poprawie zdolności procesu jest odpowiednie szkolenie personelu. Pracownicy powinni być odpowiednio przeszkoleni z zakresu technik zarządzania jakością, metodyk ciągłej poprawy i umiejętności analizy danych. Szkolenie powinno być ukierunkowane na rozwijanie umiejętności i wiedzy potrzebnych do identyfikacji problemów, rozwiązywania ich i wprowadzania zmian w procesach.

Poprawa zdolności procesu jest procesem ciągłym, który wymaga zaangażowania całej organizacji oraz systematycznego podejścia do zarządzania. Jednak efektywna poprawa zdolności procesu przynosi liczne korzyści, takie jak lepsza jakość produktów lub usług, redukcja kosztów, zwiększenie konkurencyjności i wzrost reputacji organizacji.

Zdolność procesu a benchmarking

Porównywanie procesów w ramach organizacji

Benchmarking jest narzędziem, które umożliwia porównywanie procesów w ramach organizacji. W kontekście zdolności procesu, benchmarking może być wykorzystywany do identyfikacji najlepszych praktyk i doskonalenia procesów.

Poprzez porównywanie wyników zdolności procesu różnych procesów w organizacji, można zidentyfikować te, które mają najlepsze wyniki i wykorzystać je jako wzorzec dla innych. Benchmarking może pomóc w identyfikacji obszarów, w których procesy mają potencjał do poprawy i dostarczyć inspiracji dla wprowadzenia zmian.

Wykorzystanie wskaźników zdolności procesu do identyfikacji najlepszych praktyk

Wskaźniki zdolności procesu mogą być wykorzystywane do identyfikacji najlepszych praktyk w organizacji. Przykładowo, jeśli jeden z procesów uzyskuje wysokie wartości wskaźników zdolności, można zbadać, jakie metody, techniki i procesy są stosowane w tym procesie, które przyczyniają się do osiągnięcia tych wyników.

Identyfikacja najlepszych praktyk może prowadzić do wdrożenia tych praktyk w innych procesach w organizacji, co może przyczynić się do poprawy zdolności procesu ogólnie.

Porównywanie wyników między firmami, branżami, krajami

Porównywanie wyników zdolności procesu między firmami, branżami i krajami może dostarczyć cennych informacji na temat stanu jakości i efektywności procesów. Może pomóc w identyfikacji najlepszych praktyk na poziomie globalnym i inspirować organizacje do doskonalenia swoich procesów.

Jednak porównywanie wyników między różnymi jednostkami wymaga uwzględnienia kontekstu i specyfiki każdej organizacji, branży czy kraju. Różnice w kulturze, infrastrukturze czy technologiach mogą wpływać na wyniki i należy je uwzględnić podczas analizy.

Podsumowując, dodatkowe wskaźniki zdolności procesu mogą dostarczyć bardziej szczegółowych informacji na temat zdolności procesu. Wykorzystanie tych wskaźników w połączeniu z benchmarkingiem może pomóc organizacjom w identyfikacji najlepszych praktyk i doskonaleniu swoich procesów. Jednak porównywanie wyników zdolności procesu wymaga ostrożności i uwzględnienia kontekstu.

Zarządzanie zdolnością procesu i monitorowanie

Stałe monitorowanie zdolności procesu

Zarządzanie zdolnością procesu jest nieodłącznym elementem skutecznego zarządzania jakością. Aby utrzymać wysoką jakość produktów lub usług, niezbędne jest stałe monitorowanie zdolności procesów w organizacji. Monitorowanie to polega na systematycznym gromadzeniu i analizowaniu danych dotyczących wydajności i wyników procesów.

Najważniejszym celem monitorowania zdolności procesu jest identyfikacja wszelkich odchyleń od ustalonych standardów jakościowych. Dzięki temu, menedżerowie mogą szybko reagować na problemy i wprowadzać korekty w celu poprawy procesów. Monitorowanie jest kluczowe dla utrzymania stabilności i niezawodności procesów w organizacji.

Analiza danych historycznych, trendów i prognoz w ocenie zdolności procesu

Analiza danych historycznych, trendów i prognoz odgrywa ważną rolę w ocenie zdolności procesu. Przez dokładne badanie danych historycznych, można zidentyfikować wzorce i trendy, które wpływają na wydajność procesów. Dzięki temu, możliwe jest przewidywanie przyszłych wyników i podejmowanie odpowiednich działań zapobiegawczych.

Analiza danych historycznych pozwala również na identyfikację przyczyn problemów i ustalenie, które czynniki mają największy wpływ na zdolność procesu. Na podstawie tych informacji, menedżerowie mogą skoncentrować swoje działania na najważniejszych obszarach, które wymagają poprawy.

Prognozy dotyczące zdolności procesu są niezwykle przydatne w długoterminowym planowaniu strategicznym. Pozwalają one organizacji na dostosowanie swoich zasobów i procesów w celu osiągnięcia wymaganej zdolności w przyszłości.

Zarządzanie ryzykiem w kontekście zdolności procesu

Zarządzanie ryzykiem jest nieodłącznym elementem zarządzania zdolnością procesu. W kontekście zdolności procesu, ryzyko odnosi się do możliwości wystąpienia odchyleń od ustalonych standardów jakościowych. Menedżerowie muszą identyfikować, analizować i zarządzać ryzykiem w celu minimalizacji negatywnego wpływu na zdolność procesu.

W celu skutecznego zarządzania ryzykiem, organizacje powinny opracować strategie zapobiegawcze i reaktywne. Strategie zapobiegawcze obejmują podejmowanie działań mających na celu minimalizację ryzyka przed wystąpieniem problemów. Strategie reaktywne natomiast mają na celu szybką reakcję na występujące odchylenia od standardów jakościowych.

Zarządzanie ryzykiem wymaga również ciągłego monitorowania i oceny efektywności zastosowanych strategii. Jeśli strategie okazują się nieskuteczne, konieczne jest wprowadzenie zmian w celu minimalizacji ryzyka i poprawy zdolności procesu.

Stałe doskonalenie i dążenie do doskonałości jakościowej

Stałe doskonalenie i dążenie do doskonałości jakościowej są kluczowymi elementami zarządzania zdolnością procesu. Organizacje, które stale doskonalą swoje procesy, mają większe szanse na osiągnięcie wysokiej zdolności procesu i utrzymanie konkurencyjności na rynku.

Doskonalenie procesów wymaga ciągłej analizy i pomiaru wyników, identyfikacji obszarów wymagających poprawy oraz wprowadzania innowacji. Organizacje powinny również być otwarte na sugestie pracowników i klientów, aby poznać ich oczekiwania i dostosować swoje procesy do tych wymagań.

Dążenie do doskonałości jakościowej wymaga również ciągłego rozwoju pracowników i inwestowania w ich umiejętności. Poprzez szkolenia i doskonalenie, pracownicy są w stanie lepiej zrozumieć i wykorzystać narzędzia zarządzania jakością, co przekłada się na poprawę zdolności procesu.

Zarządzanie zdolnością procesu i monitorowanie są kluczowymi elementami skutecznego zarządzania jakością. Stałe monitorowanie, analiza danych, zarządzanie ryzykiem oraz dążenie do doskonałości jakościowej pozwalają organizacjom utrzymać wysoką zdolność procesów i osiągnąć sukces na rynku.

| Zdolność procesu — artykuły polecane |

| Wartościowanie jakości — Test zgodności chi-kwadrat — Estymator — Analiza regresji — Karta kontrolna — Estymator nieobciążony — Krzywa wzorcowa — Współczynnik determinacji — Przedział ufności |

Bibliografia

- Gierulski W. i in. (2017), Ocena ryzyka procesów dostaw z wykorzystaniem współczynników zdolności procesu i kart kontrolnych, Politechnika Świętokrzyska i Politechnika Opolska, Kielce, Opole

- Greber T. (2000), Statystyczne sterowanie procesami - doskonalenie jakości z pakietem Statistica, Politechnika Wrocławska, Wrocław

- Greber T. (2005), Badanie zdolności procesu - niebezpieczne wskaźniki. Zarządzanie jakością, Kraków

- Iwasiewicz A. (1999), Zarządzanie jakością, PWN, Warszawa, Kraków

- Patalas-Maliszewska i in. (2016), Jakość i efektywność procesów, Uniwersytet Zielonogórski, Zielona Góra

- Politechnika Koszalińska (2018), Monitorowanie procesów wytwarzania. Ocena zdolności jakościowej procesów, Koszalin

- Rydzewska-Włodarczyk M., Sobieraj M. (2015), Pomiar efektywności procesów za pomocą kluczowych wskaźników efektywności. Zeszyty Naukowe Uniwersytetu Szczecińskiego nr 864. Finanse, Rynki Finansowe, Ubezpieczenia nr 76, t. 2

- Smoliński A. i in. (2018), Wykorzystanie analizy wskaźników zdolności do optymalizacji procesu wytwarzania masy formierskiej, Politechnika Śląska, Katowice

- Stokłosa P. (2018), Interpretacja współczynników zdolności procesu Cp i Cpk, Grupa Doradztwa Kreatywnego

- Szerszunowicz M. (2018), Analiza zdolności procesu o zależnych charakterystykach, Uniwersytet Ekonomiczny w Katowicach, Katowice

- Szkoda J. (2018), Diagnozowanie stanów zdolności jakościowej procesu produkcyjnego, Katedra Eksploatacji Pojazdów i Maszyn Uniwersytetu Warmińsko-Mazurskiego, Olsztyn

- Walanus A. (2002), Zdolność procesu

- Zawada J. (2016), Statystyczne sterowanie procesami, Politechnika Łódzka, Łódź

Autor: Wojciech Szpara, Gabriela Słabniak