Karta kontrolna

Karta kontrolna jest podstawowym i najstarszym narzędziem statystycznego sterowania procesami. Szczególnie należy do podstawowych technik nadzoru przebiegów procesu w trakcie produkcji seryjnej. Twórcą kart kontrolnych jest W. A. Shewhart, który zastosował je pierwszy raz w 1924r. Karty kontrolne to graficzna metoda monitorowania, w której główną rolę odgrywa odpowiednio zorganizowany diagram przeglądowy. Diagram ten minimalizuje liczbę niezbędnych operacji numerycznych, równocześnie obserwując tok kontrolowanego procesu. Karty kontrolne służą do kontroli nad zmiennością oraz do identyfikacji i kontroli przyczyn, które powodują jej wzrost. Są one w postaci arkuszy, które są tak przystosowane, by w prosty sposób można było nanieść zmiany wybranego parametru statystycznego.

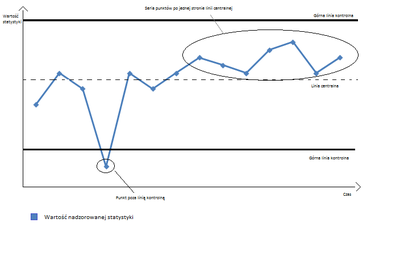

Karta kontrolna procesu przedstawiana jest jako wykres wartości wybranej statystyki, która została stworzona dla danej cechy jakościowej, która kształtowana była w określonym procesie. Wartość statystyki jest obserwowana ze względu na jej położenie względem tzw. linii kontrolnych oraz zmiany tej wartości w czasie (Hamrol, 2017, s. 362) Podczas analizy karty kontrolnej prawdopodobne jest popełnienie błędu pierwszego rodzaju lub drugiego rodzaju. Patrząc na kartę kontrolną z punktu widzenia statystycznego można ją nazwać graficznym sposobem testowania hipotezy zerowej.

TL;DR

Karty kontrolne są narzędziem statystycznego sterowania procesami, służącym do monitorowania i kontroli zmienności procesu produkcyjnego. Mają na celu poprawę działania procesu, ocenę jego stabilności oraz identyfikację przyczyn rozregulowania. Karty kontrolne składają się z wykresów przedstawiających wartości statystyki w czasie. Istnieje wiele różnych rodzajów kart kontrolnych, które można stosować w zależności od rodzaju procesu i cech jakościowych. Projektowanie kart kontrolnych wymaga uwzględnienia charakterystyki procesu oraz metodę obliczania linii kontrolnych. Stosowanie kart kontrolnych jest oparte na danych statystycznych i wymaga systematyczności w pobieraniu próbek.

Cel kart kontrolnych

Każde przedsiębiorstwo dąży by produkcja jego wyrobów była opłacalna. Stara się także zwiększać wydajność podukcji i jakość wyrobów. W tym celu musi kontrolować procesy, tak by spełniały wszystkie wymagania. Służą temu właśnie karty kontrolne. Dzięki nim można łatwo stwierdzić, czy zmiany zauważone w danym czasie są zdarzeniem losowym czy są sygnałem, że w przedsiębiorstwie dzieje się coś niepokojącego. Jeśli tym drugim, to jest to pierwszy krok, który zmierza do znalezienia i wyeliminowania prawdziwej przyczyny rozregulowania badanego procesu. Taki sygnał jest przedstawiany na karcie kontrolnej w postaci:

- punktów poza liniami kontrolnymi,

- specyficznymi sekwencjami następujących po sobie punktów.

Podsumowując karty kontrolne mają na celu sprawdzenie czy badany proces przebiega zgodnie z założeniami. Natomiast w dłuższym czasie służą ocenie stabilności procesu, którą proces może utracić. Utrata może nastąpić w wyniku zadziałania na proces tak zwanych zakłóceń specjalnych, które pojawiają się stale lub w sposób przypadkowy (np. rozregulowanie maszyny). Można je rozpoznać na karcie kontrolnej ponieważ powodują powstanie specyficznego układu punktów. Celem karty kontrolnej jest również ograniczenie zmienności procesu dlatego przy podejmowaniu decyzji związanej z typem karty należy uwzględnić charakter zmienności procesu.

Karta kontrolna stosowana jest przede wszystkim do:

- poprawy działania procesu - potwierdzenie działań doskonalących,

- oceny stabilności procesu - tzw. diagnozy,

- ustalenia momentu, w którym proces wymaga normalizacji oraz kiedy należy zostawić go bez zmian.

Budowa

Karty kontrolne buduje się z zebranych, w określonych odstępach czasu procesu produkcyjnego, próbek o danej liczebności. Następnie są one zapisywane w arkuszach, co pozwala na sprawdzenie czy dany proces przebiega prawidłowo.Na osi poziomej, zaznacza się pobrane próbki, zaś na pionowej - wartości obserwowanej zmiennej. Tworząc karty kontrolne należy przestrzegać następujących procedur:

- wybór cechy, która będzie badana,

- wybór rodzaju karty,

- pobranie danych do obliczeń,

- wyznaczenie linii centralnej, która wskazuje na średnią procesu,

- wyznaczenie górnej i dolnej linii kontrolnej, które wyznaczają przedział ufności średniej procesu,

- wyznaczenie linii ostrzegania, która ułatwia analizę wykresu na karcie kontrolnej.

Przy projektowaniu kart kontrolnych należy wziąć pod uwagę, iż stanowią one dodatkowe zadanie dla [[[pracownik]]| pracownika]. Dlatego należy zwrócić uwagę na:

- cechy jakościowe, które powinny być nadzorowane,

- efektywność prowadzenia kart kontrolnych dla określonych cech,

- rodzaj karty, którą będziemy wprowadzać,

- liczebność próby i częstość jej pobierania.

Rodzaje kart kontrolnych

Karty kontrolne dzieli się na: karty kontrolne oceniane liczbowo, inaczej nazywane kartami cech mierzalnych i karty oceniane alternatywnie, inaczej nazywane kartami cech alternatywnych. Wśród kart kontrolnych dla cech ocenianych liczbowo wyróżnia się:

- kartę wartości średniej (X-średnie)

- kartę odchylenia standardowego (s)

- kartę wartości średniej (X-średnie) i rozstępu ® - karta (X - R),

- kartę pojedynczych obserwacji (xi)

- kartę ruchomego rozstępu ®

- kartę mediana| mediany (Me) i rozstępu ® - karta (Me-R),

- kartę sum skumulowanych,

- kartę akceptacji procesu,

- kartę średniej ruchomej.

Karta pojedynczych obserwacji służy do nadzorowania nieprzetworzonych wyników pomiarów. Jest stosowana w przypadkach gdy wykonanie próby kilkuelementowej nie jest możliwe ze względów technicznych lub nieuzasadnione ze względów ekonomicznych.

Karta średniej ruchomej to odmiana karty pojedynczych obserwacji. Punkt na karcie stanowi wartość średnią z n ostatnich pomiarów. Liczebność n należy określić przy uwzględnieniu rodzaju procesu, mając na uwadze, że dla większych wartości n średnie są mało czułe na skokowe zmiany średniej procesu.

Karta sum skumulowanych ma na celu pomoc w wykrywaniu małych odchyleń wyników procesu od wartość nominalna| wartości nominalnej. W przypadku gdy wartości układają się blisko linii poziomej to średnia procesu jest równa przeciętnej wartości nominalnej. Jeżeli natomiast wartości tworzą trend malejący to wyniki procesu są mniejsze od wartości nominalnej. W przypadku trendu rosnącego średnia jest większa od założonej.

Karta akceptacji procesu nazywana również kartą odbiorczą, służy do nadzorowania ryzyka wynikającego z rozregulowania procesu. Przy projektowaniu karty akceptowana jest frakcja braków.(Hamrol, 2017, s. 375-376)

Natomiast do kart kontrolnych dla cech ocenianych alternatywnie zalicza się:

- kartę frakcji jednostek niezgodnych (p),

- kartę liczby jednostek niezgodnych (np),

- kartę liczby niezgodności (c),

- kartę liczby niezgodności na jednostkę (u).

Zarówno karty kontrolne oceniane liczbowo jak i karty oceniane alternatywnie stosuje się w dwóch różnych sytuacjach:

- z zadanymi wartościami normatywnymi,

- bez zadanych wartości normatywnych.

Zasady podczas stosowania kart kontrolnych

W trakcie stosowania kart kontrolnych obowiązują podstawowe twierdzenia (R.I. Zalewski 2002, s. 157):

- wykorzystywane dane statystyczne koniecznie powinny posiadać rozkład statystyczny, na ogół normalny, dwumianowy lub Poissona)

- przy wyrywkowym pobraniu poszczególnej liczby sztuk próbek z określonego zbioru monitorujemy proces

- przekształcenia danych dokonujemy w przypadku, gdy pobieranie próbek nie zmierza ku ulepszeniu rozkładu normalnego, takiego przekształcenia możemy dokonać za pomocą takich operacji jak: pierwiastkowanie, logarytmowanie, standaryzowanie

- procesy cechują się zmiennością w czasie co zobowiązuje zespół do nadzorowania dokładności i precyzji jednocześnie. Zespół koniecznie powinien wyróżniać się konsekwencją w prowadzeniu pomiarów w takich samych odstępach czasu na określonych wcześniej próbkach

Projektowanie kart kontrolnych

Wyróżniamy dwie zasady obowiązujące podczas projektowania kart kontrolnych, ze względu na metodę obliczania linii kontrolnych (J.Łuszczak, 2007, s. 243-244):

metoda projektowa - swoje zastosowanie ma w sytuacji projektowania kart dla przebiegającego w danym momencie procesu, w przypadku gdy nie mamy wystarczających danych odnośnie jego funkcjonowania. Z tej przyczyny konieczne jest aby zespół narzucił warunki, które proces powinien spełnić z góry. Jest to niezbędne, aby w efekcie otrzymać produkt spełniający oczekiwania klienta

metoda stabilizacyjna - ta metoda ma zastosowanie w kwestii projektowania kart dla przebiegającego już procesu, w przypadku gdy mamy wiele danych opisujących go. Dzięki istniejącym danym należy oszacować podstawowe parametry, takie jak: odchylenie standardowe, wartości średnie oraz linie kontrolne. Gdyby proces nie mieścił się w tych liniach, należy dociec czynnika sprawczego, następnie wyeliminować go i jeszcze raz ustalić linie. Takie działania należy powtarzać aż do chwili ustabilizowania się procesu.

| Karta kontrolna — artykuły polecane |

| Wartościowanie jakości — Projektowanie eksperymentów — Miary ryzyka — Próba — Zdolność procesu — Ocena jakości — Analiza przyczynowa — Metoda XYZ — Chronometraż |

Bibliografia

- Greber T. (2003), Zastosowanie kart kontrolnych do analizy zadowolenia klientów

- Hamrol A. (2017), Zarządzanie i inżynieria jakości, Wydawnictwo Naukowe PWN, Warszawa

- Lock D. (red.) (2002), Podręcznik zarządzania jakością, Wydawnictwo Naukowe Wydawnictwo PWN, Warszawa

- Łuszczak J. (2007), Metody i techniki zarządzania jakością: kompendium wiedzy, Quality Progress, Poznań

- Pasławski P. (1998), Kontrola jakości analizy jako podstawa wiarygodności wyników, Przegląd Geologiczny, vol. 46, nr 9/2

- Romanowska M. (2004), Leksykon zarządzania, Difin, Warszawa

- Sikorski T. (red.), (2011), Funkcjonowanie i doskonalenie systemów zarządzania jakością, Wydawnictwo Uniwersytetu Ekonomicznego w Krakowie, Kraków

- Zalewski R. (2002), Zarządzanie jakością w produkcji żywności, Wydawnictwo Akademii Ekonomicznej w Poznaniu, Poznań

- Zymonik Z., Hamrol A., Grudowski P. (2013), Zarządzanie jakością i bezpieczeństwem, Polskie Wydawnictwo Ekonomiczne, Warszawa

Autor: Agnieszka Chronowska, Sylwia Markowska, Maria Krzykawska