Zapewnienie jakości: Różnice pomiędzy wersjami

mNie podano opisu zmian |

m (cleanup bibliografii i rotten links) |

||

| Linia 14: | Linia 14: | ||

}} | }} | ||

'''Zapewnienie jakości''' opiera się na idei zapobiegania wadom. Jest kolejnym szczeblem rozwoju koncepcji [[jakość|jakości]] po [[kontrola jakości|kontroli jakości]] (ang. ''quality inspection'') i [[sterowanie jakością|sterowaniu jakością]] (ang. ''quality control''). Zostało zastąpione przez [[zarządzanie jakością]]. | |||

'''Zapewnienie jakości''' opiera się na idei zapobiegania wadom. Jest kolejnym szczeblem rozwoju koncepcji [[jakość|jakości]] po [[kontrola jakości|kontroli jakości]] (ang. ''quality inspection'') i [[sterowanie jakością|sterowaniu jakością]] (ang. ''quality control''). Zostało zastąpione przez [[zarządzanie jakością]]. | |||

Zapewnienie jakości przenosi punkt ciężkości z kontroli końcowej produktu na wcześniejsze etapy produkcji i projektowania. Należy przy tym zauważyć, że zapewnienie jakości nie eliminuje metod związanych z inspekcją i kontrolą jakości, a jedynie dodaje nowe koncepcje: | Zapewnienie jakości przenosi punkt ciężkości z kontroli końcowej produktu na wcześniejsze etapy produkcji i projektowania. Należy przy tym zauważyć, że zapewnienie jakości nie eliminuje metod związanych z inspekcją i kontrolą jakości, a jedynie dodaje nowe koncepcje: | ||

| Linia 35: | Linia 33: | ||

Jakość wykonania jest związana z pracą wykonywaną przez pracowników, z pominięciem [[kadry]] kierowniczej. Typowymi sygnałami niskiej jakości pracy są: | Jakość wykonania jest związana z pracą wykonywaną przez pracowników, z pominięciem [[kadry]] kierowniczej. Typowymi sygnałami niskiej jakości pracy są: | ||

* zmęczeni i śpiący pracownicy, | * zmęczeni i śpiący pracownicy, | ||

* nieuważni pracownicy, | * nieuważni pracownicy, | ||

* wysoka liczba wypadków przy pracy, | * wysoka liczba wypadków przy pracy, | ||

* wysoka [[absencja]] i [[fluktuacja]] załogi, | * wysoka [[absencja]] i [[fluktuacja]] załogi, | ||

| Linia 65: | Linia 63: | ||

* brak pracowników bez zadań, | * brak pracowników bez zadań, | ||

* niezbędne [[surowce]] na wszystkich stanowiskach, | * niezbędne [[surowce]] na wszystkich stanowiskach, | ||

* krótkie przestoje, | * krótkie przestoje, | ||

* brak zepsutych maszyn, | * brak zepsutych maszyn, | ||

* dobrze wyposażone stanowiska pracy (zobacz powyżej: jakość wykonania). | * dobrze wyposażone stanowiska pracy (zobacz powyżej: jakość wykonania). | ||

| Linia 88: | Linia 86: | ||

==Bibliografia== | ==Bibliografia== | ||

<noautolinks> | |||

* | * Historia jakości (angielski) | ||

* Wawak, S. (2011). ''Zarządzanie jakością: podstawy, systemy i narzędzia'' | * Wawak, S. (2011). ''Zarządzanie jakością: podstawy, systemy i narzędzia'' | ||

* Zapewnienie jakości a kontrola jakości (angielski) | |||

</noautolinks> | |||

[[Category:Zarządzanie jakością]] | [[Category:Zarządzanie jakością]] | ||

Wersja z 10:10, 27 paź 2023

| Zapewnienie jakości |

|---|

| Polecane artykuły |

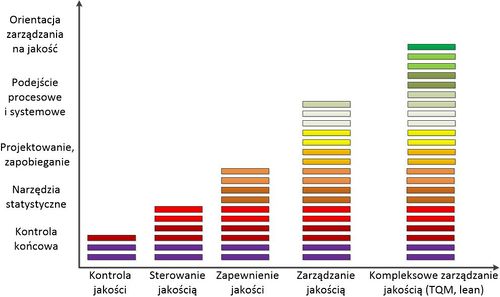

Zapewnienie jakości opiera się na idei zapobiegania wadom. Jest kolejnym szczeblem rozwoju koncepcji jakości po kontroli jakości (ang. quality inspection) i sterowaniu jakością (ang. quality control). Zostało zastąpione przez zarządzanie jakością.

Zapewnienie jakości przenosi punkt ciężkości z kontroli końcowej produktu na wcześniejsze etapy produkcji i projektowania. Należy przy tym zauważyć, że zapewnienie jakości nie eliminuje metod związanych z inspekcją i kontrolą jakości, a jedynie dodaje nowe koncepcje:

- produkcja dobra za pierwszym razem,

- przydatność do użytkowania.

Zapewnienie jakości jest systemem podwójnej informacyjnej pętli zwrotnej. Pierwsza pętla dostarcza informacji o jakości pracownikom, podobnie jak w przypadku sterowania jakością. To pozwala im na doskonalenie jakości pracy. Druga pętla dostarcza informacji menedżerom, projektantom i technologom. Dzięki tym informacjom mogą oni usprawniać produkt, technologię wytwarzania oraz cały system produkcyjny.

Idea zapewnienia jakości była naturalnym kolejnym krokiem rozwoju sterowania jakością. Jego zasady zostały opracowane przez Williama Edwardsa Deminga, Josepha M. Jurana i Armanda Feigenbauma.

TL;DR

Artykuł omawia koncepcję zapewnienia jakości, która polega na zapobieganiu wadom poprzez przeniesienie punktu ciężkości z kontroli końcowej na wcześniejsze etapy produkcji i projektowania. Zapewnienie jakości opiera się na podnoszeniu jakości wykonania oraz jakości zarządzania. W artykule przedstawione są metody i narzędzia, które pomagają w podnoszeniu jakości wykonania i zarządzania. Dodatkowo omawiana jest również koncepcja przydatności do użytkowania, która odnosi się do projektowania produktu w taki sposób, aby spełniał wymagania klienta.

Dobrze za pierwszym razem

Wady produktów wykrywane przez inspektorów jakości na końcu cyklu produkcyjnego pochodzą z dwu źródeł: niewłaściwego projektowania (zobacz poniżej) oraz niewłaściwego wykonania. Na tą ostatnią przyczynę składają się jakość wykonania oraz jakość zarządzania.

Jakość wykonania

Jakość wykonania jest związana z pracą wykonywaną przez pracowników, z pominięciem kadry kierowniczej. Typowymi sygnałami niskiej jakości pracy są:

- zmęczeni i śpiący pracownicy,

- nieuważni pracownicy,

- wysoka liczba wypadków przy pracy,

- wysoka absencja i fluktuacja załogi,

- pracownicy niezainteresowani jakością produktu,

- pracownicy nie informują o problemach z urządzeniami lub procesem.

Krótko mówiąc: jeśli pracownicy nie są zaangażowani, to jakość wykonania jest niska. To prowadzi do niskiej jakości produktów.

W zapewnieniu jakości kładzie się nacisk na podnoszenie jakości wykonania. Pracownicy powinni być zaangażowani, a ich celem powinno być wykonanie zadań dobrze za pierwszym razem. Aby pomóc im w tym można wdrożyć następujące metody:

Pomocą będzie również właściwe wyposażenie miejsca pracy, w tym:

- specyfikacje produktu,

- rysunki techniczne,

- narzędzia pomiarowe,

- przykładowe produkty,

- wysokiej jakości narzędzia obróbcze,

- narzędzia szybkiej komunikacji.

Należy zauważyć, że zdaniem Williama Edwardsa Deminga, jakość wykonania jest odpowiedzialna jedynie za 20% jakości produktu. Za resztę odpowiada jakość zarządzania.

Jakość zarządzania

Jakość zarządzania jest związana z pracą wykonywaną przez menedżerów, którzy organizują proces produkcyjny. Jest odpowiedzialna za 80% jakości produktu końcowego. Źle zarządzani pracownicy, nawet jeśli się starają, nie są w stanie wykonać dobrego produktu. Jakość zarządzania może być obserwowana poprzez m.in.:

- krótkie drogi transportu,

- brak nadprodukcji,

- brak pracowników bez zadań,

- niezbędne surowce na wszystkich stanowiskach,

- krótkie przestoje,

- brak zepsutych maszyn,

- dobrze wyposażone stanowiska pracy (zobacz powyżej: jakość wykonania).

Metodami, które pomagają menedżerom w podniesieniu jakości zarządzania są m.in.:

- Heijunka,

- Total Productive Maintenance,

- 7 narzędzi TQC,

- Funkcja strat jakości (Metoda Taguchi),

- Dobra praktyka produkcyjna (GMP),

- metody organizacji przestrzeni produkcyjnej,

- optymalizacja powiązań transportowych.

Jakość zarządzania jest pojęciem znacznie szerszym, wykraczającym poza samą produkcję. Dotyczy bowiem całej organizacji. W tym szerszym znaczeniu, została ona omówiona w oddzielnym artykule pt. Jakość zarządzania.

Przydatność do użytkowania

Przydatność do użytkowania odnosi się do projektowania produktu. Produkt oraz technologia produkcji powinny zostać zaprojektowane w taki sposób, aby zminimalizować prawdopodobieństwo popełnienia błędu, jak również zapewnić spełnienie wymagań i oczekiwań klienta. Aby to osiągnąć, projektanci i technolodzy powinni stosować odpowiednie metody, np.:

Idea przydatności do użytkowania została szerzej opisana w artykule Jakość projektowana.

Bibliografia

- Historia jakości (angielski)

- Wawak, S. (2011). Zarządzanie jakością: podstawy, systemy i narzędzia

- Zapewnienie jakości a kontrola jakości (angielski)

Autor: Sławomir Wawak