Lean manufacturing: Różnice pomiędzy wersjami

(LinkTitles.) |

m (cleanup bibliografii i rotten links) |

||

| (Nie pokazano 16 wersji utworzonych przez 2 użytkowników) | |||

| Linia 1: | Linia 1: | ||

'''Lean Manufacturing''' jest to [[system zarządzania]] produkcją w przedsiębiorstwie produkcyjnym, który ma za [[zadanie]] ograniczanie marnotrawstwa oraz eliminację niepotrzebnych operacji i procedur w procesie produkcji, jednocześnie dostarczając [[produkt]]y i [[usługi]] o jak najwyższej jakości oczekiwanej przez [[klient]]ów zachowując niskie [[koszty produkcji]] i wykorzystując relatywnie niską ilość surowców. | |||

==TL;DR== | |||

Lean Manufacturing to system zarządzania produkcją, który ma na celu eliminację marnotrawstwa i niepotrzebnych operacji w procesie produkcyjnym. Wdrażanie Lean Manufacturing wymaga zaangażowania wszystkich pracowników i zdobycia nowej wiedzy. Wprowadzenie systemu może zwiększyć wydajność produkcji, skrócić czas trwania procesu i zlikwidować nadmiar zapasów. Istnieje kilka zagrożeń związanych z Lean Manufacturing, takich jak niski poziom zapasów czy ryzyko niezdolności dostawców do dostarczenia materiałów. Wprowadzenie Lean Manufacturing może prowadzić do znaczącej poprawy funkcjonowania przedsiębiorstwa. | |||

==Lean Manufacturing a tradycyjne podejście do produkcji== | |||

Filozofię Lean Manufacturing od tradycyjnie pojmowanej [[produkcja|produkcji]] różni niemal wszystko. Od wdrażania ciągłego przepływu zamiast produkcji w dużych partiach, przez dążenie do radykalnego zmniejszenia zapasów po zaangażowanie w procesy usprawniające całego personelu. Lean Manufacturing wywodzi się z [[system produkcyjny Toyoty|praktyk przemysłowych japońskiej Toyoty]], której międzynarodowa ekspansja i znakomite wyniki ekonomiczne doprowadziły do spopularyzowania tej idei. U podstaw tej koncepcji leży [[rozwój]] pracowników oraz [[ciągłe doskonalenie]] procesów produkcyjnych. Znakiem rozpoznawczym Lean Manufacturing są m.in. [[standaryzacja]] pracy, system dostaw dokładnie na czas, wbudowanie jakości w proces, przepływ jednej sztuki czy system ssący. Lean Manufacturing wspomaga proces eliminacji marnotrawstwa oraz pozwala zsynchronizować produkcję w strumieniach wartości za pomocą. | |||

==Wdrażanie== | |||

== Wdrażanie == | |||

[[Wdrożenie]] Lean Manufacturing do przedsiębiorstwa znacznie zwiększa wydajność produkcji, skrócając czas trwania tego procesu i przyczynia się do zlikwidowania nadmiernych [[zapas]]ów. | [[Wdrożenie]] Lean Manufacturing do przedsiębiorstwa znacznie zwiększa wydajność produkcji, skrócając czas trwania tego procesu i przyczynia się do zlikwidowania nadmiernych [[zapas]]ów. | ||

| Linia 31: | Linia 17: | ||

* błędy indywidualne, | * błędy indywidualne, | ||

* niedostosowanie jakości produkcji do wymagań [[klient]]ów. | * niedostosowanie jakości produkcji do wymagań [[klient]]ów. | ||

<google>n</google> | |||

Aby koncepcja została prawidłowo wdrożona, niezbędne jest aby do jej realizacji byli zaangażowani wszyscy pracownicy, gdyż efektywne usunięcie [[proces]]ów powodujących marnotrawstwo i zoptymalizowanie produkcji wymaga zaangażowania [[pracownik]]ów każdego szczebla przedsiębiorstwa. Wprowadzanie Lean Manufacturing wymaga zdobycia przez pracowników wszystkich szczebli często nowej wiedzy i nowych praktycznych [[umiejętności]], które mogą zdobyć na szkoleniach. [[Inwestowanie]] w ten sposób w pracowników wyzwala w nich zaangażowanie w działania wdrożeniowe. | Aby koncepcja została prawidłowo wdrożona, niezbędne jest aby do jej realizacji byli zaangażowani wszyscy pracownicy, gdyż efektywne usunięcie [[proces]]ów powodujących marnotrawstwo i zoptymalizowanie produkcji wymaga zaangażowania [[pracownik]]ów każdego szczebla przedsiębiorstwa. Wprowadzanie Lean Manufacturing wymaga zdobycia przez pracowników wszystkich szczebli często nowej wiedzy i nowych praktycznych [[umiejętności]], które mogą zdobyć na szkoleniach. [[Inwestowanie]] w ten sposób w pracowników wyzwala w nich zaangażowanie w działania wdrożeniowe. | ||

| Linia 52: | Linia 40: | ||

(Bednarek M., ''Doskonalenie Systemów Zarządzania, nowa droga do przedsiębiorstwa lean'', Difin sp. z o.o., Warszawa 2007, s. 235.) | (Bednarek M., ''Doskonalenie Systemów Zarządzania, nowa droga do przedsiębiorstwa lean'', Difin sp. z o.o., Warszawa 2007, s. 235.) | ||

== Pięć podstawowych zasad Lean Manufacturing == | ==Pięć podstawowych zasad Lean Manufacturing== | ||

# Precyzyjne zdefiniowanie wartości z punktu widzenia [[klient]]a. | # Precyzyjne zdefiniowanie wartości z punktu widzenia [[klient]]a. | ||

# Zorganizowanie wszystkich działań tworzących [[wartość dodana|wartość dodaną]] wzdłuż tzw. strumienia wartości. | # Zorganizowanie wszystkich działań tworzących [[wartość dodana|wartość dodaną]] wzdłuż tzw. strumienia wartości. | ||

| Linia 61: | Linia 49: | ||

==Lean Manufacturing w Polsce== | ==Lean Manufacturing w Polsce== | ||

Na podstawie analizy studiów przypadków z obszaru naszego kraju z różnych branż, którą przeprowadził [[Lean Enterprise]] Institute Polska wskazać można najczęściej poprawiane wskaźniki dzięki stosowaniu Lean Manufacturing: | Na podstawie analizy studiów przypadków z obszaru naszego kraju z różnych branż, którą przeprowadził [[Lean Enterprise]] Institute Polska wskazać można najczęściej poprawiane wskaźniki dzięki stosowaniu Lean Manufacturing: | ||

* wzrost [[wydajność|wydajności]], | * wzrost [[wydajność|wydajności]], | ||

* wzrost wykorzystania maszyn mierzonego wskaźnikiem OEE, | * wzrost wykorzystania maszyn mierzonego wskaźnikiem OEE, | ||

* redukcja [[zapas]]ów w toku produkcji, | * redukcja [[zapas]]ów w toku produkcji, | ||

| Linia 70: | Linia 58: | ||

==Zagrożenia Lean Manufacturing== | ==Zagrożenia Lean Manufacturing== | ||

Decydując się na wprowadzenie systemu Lean Manufacturing do [[przedsiębiorstwo|przedsiębiorstwa]], nie należy skupiać się wyłącznie na potencjalnych korzyściach. Konieczne jest także dokładne przeanalizowanie zagrożeń i różnego rodzaju [[[ryzyko]]|ryzyka], które w przypadku niewłaściwego planu wdrożenia jest niestety nieuniknione. Oto najważniejsze z możliwych zagrożeń: | Decydując się na wprowadzenie systemu Lean Manufacturing do [[przedsiębiorstwo|przedsiębiorstwa]], nie należy skupiać się wyłącznie na potencjalnych korzyściach. Konieczne jest także dokładne przeanalizowanie zagrożeń i różnego rodzaju [[[ryzyko]]|ryzyka], które w przypadku niewłaściwego planu wdrożenia jest niestety nieuniknione. Oto najważniejsze z możliwych zagrożeń: | ||

* produkcyjne [[zagrożenia]] z tytułu niskiego poziomu [[zapas]]ów, | * produkcyjne [[zagrożenia]] z tytułu niskiego poziomu [[zapas]]ów, | ||

* możliwość zwiększenia okresu bezczynności [[pracownik|pracowników]], | * możliwość zwiększenia okresu bezczynności [[pracownik|pracowników]], | ||

* zmniejszenie przepustowości (brak buforów w konsekwencji równoważenia obciążeń), | * zmniejszenie przepustowości (brak buforów w konsekwencji równoważenia obciążeń), | ||

* zagrożenia samokontroli na linii produkcyjnej, | * zagrożenia samokontroli na linii produkcyjnej, | ||

* ryzyko niezdolności [[dostawca|dostawców]] do dostarczania materiałów, | * ryzyko niezdolności [[dostawca|dostawców]] do dostarczania materiałów, | ||

* wysyłanie fałszywych sygnałów w odniesieniu do optymalnego poziomu [[produkcja|produkcji]]. | * wysyłanie fałszywych sygnałów w odniesieniu do optymalnego poziomu [[produkcja|produkcji]]. | ||

== Podsumowanie == | ==Podsumowanie== | ||

Wprowadzenie Lean Manufacturing do firmy, pomimo pewnych trudności może doprowadzić do znaczącej poprawy funkcjonowania przedsiębiorstwa, zwiększając [[jakość]], [[wydajność]] oraz ograniczając marnotrawstwo. Bardzo ważne w Lean Manufacturing jest to, że przebudowa [[firma|firmy]] nie kończy się po wprowadzeniu tego systemu, aby w pełni skorzystać z tej koncepcji bardzo ważne jest późniejsze ciągłe doskonalenie [[organizacja|organizacji]]. | Wprowadzenie Lean Manufacturing do firmy, pomimo pewnych trudności może doprowadzić do znaczącej poprawy funkcjonowania przedsiębiorstwa, zwiększając [[jakość]], [[wydajność]] oraz ograniczając marnotrawstwo. Bardzo ważne w Lean Manufacturing jest to, że przebudowa [[firma|firmy]] nie kończy się po wprowadzeniu tego systemu, aby w pełni skorzystać z tej koncepcji bardzo ważne jest późniejsze ciągłe doskonalenie [[organizacja|organizacji]]. | ||

== | {{infobox5|list1={{i5link|a=[[Just in time]]}} — {{i5link|a=[[Lean production]]}} — {{i5link|a=[[Lean Six Sigma]]}} — {{i5link|a=[[Sterowanie jakością]]}} — {{i5link|a=[[5xS]]}} — {{i5link|a=[[Mura]]}} — {{i5link|a=[[Zapewnienie jakości]]}} — {{i5link|a=[[Total Productive Maintenance]]}} — {{i5link|a=[[Zarządzanie przez jakość]]}} }} | ||

[ | ==Bibliografia== | ||

<noautolinks> | |||

* Antosz K. (2015), ''Lean Manufacturing doskonalenie produkcji'', Oficyna Wydawnicza Politechniki Rzeszowskiej, Rzeszów | |||

* Bednarek M. (2007), ''Doskonalenie systemów zarządzania: nowa droga do przedsiębiorstwa lean'', Difin, Warszawa | |||

* Gozlan B. (2015), ''Lean management literature review 2009-2013: the inflation phase and setting the pace towards agility'', Studia Oeconomica Posnaniensia, vol. 3, no. 6 | |||

* Koch T. (2011), ''[https://lean.org.pl/wp-content/uploads/jak_wykorzystywac_metody_lean_manufacturing.pdf Jak stosować metody Lean Manufacturing (Oszczędnego Wytwarzania) do wprowadzania innowacji]'', Politechnika Wrocławska,E-narzędzia i technologie generatywne jako szybka ścieżka do innowacji, nr 1, Warszawa | |||

* Lisiński M. (2006), ''Lean management w restrukturyzacji przedsiębiorstwa'', ANTYKWA, Kraków | |||

* Womack J. (2001), ''Odchudzanie Firm: Eliminacja marnotrawstwa - kluczem do sukcesu'', Centrum Informacji Menedżera, Warszawa | |||

</noautolinks> | |||

{{a|Maciej Środulski, Patrycja Polis}} | {{a|Maciej Środulski, Patrycja Polis}} | ||

[[en:Lean manufacturing]] | [[en:Lean manufacturing]] | ||

[[Kategoria:Odchudzone zarządzanie]] | |||

{{#metamaster:description|Lean Manufacturing to system zarządzania produkcją, który eliminuje marnotrawstwo i niepotrzebne operacje. Dostarcza wysokiej jakości produkty przy niskich kosztach i minimalnym zużyciu surowców.}} | |||

Aktualna wersja na dzień 19:39, 7 sty 2024

Lean Manufacturing jest to system zarządzania produkcją w przedsiębiorstwie produkcyjnym, który ma za zadanie ograniczanie marnotrawstwa oraz eliminację niepotrzebnych operacji i procedur w procesie produkcji, jednocześnie dostarczając produkty i usługi o jak najwyższej jakości oczekiwanej przez klientów zachowując niskie koszty produkcji i wykorzystując relatywnie niską ilość surowców.

TL;DR

Lean Manufacturing to system zarządzania produkcją, który ma na celu eliminację marnotrawstwa i niepotrzebnych operacji w procesie produkcyjnym. Wdrażanie Lean Manufacturing wymaga zaangażowania wszystkich pracowników i zdobycia nowej wiedzy. Wprowadzenie systemu może zwiększyć wydajność produkcji, skrócić czas trwania procesu i zlikwidować nadmiar zapasów. Istnieje kilka zagrożeń związanych z Lean Manufacturing, takich jak niski poziom zapasów czy ryzyko niezdolności dostawców do dostarczenia materiałów. Wprowadzenie Lean Manufacturing może prowadzić do znaczącej poprawy funkcjonowania przedsiębiorstwa.

Lean Manufacturing a tradycyjne podejście do produkcji

Filozofię Lean Manufacturing od tradycyjnie pojmowanej produkcji różni niemal wszystko. Od wdrażania ciągłego przepływu zamiast produkcji w dużych partiach, przez dążenie do radykalnego zmniejszenia zapasów po zaangażowanie w procesy usprawniające całego personelu. Lean Manufacturing wywodzi się z praktyk przemysłowych japońskiej Toyoty, której międzynarodowa ekspansja i znakomite wyniki ekonomiczne doprowadziły do spopularyzowania tej idei. U podstaw tej koncepcji leży rozwój pracowników oraz ciągłe doskonalenie procesów produkcyjnych. Znakiem rozpoznawczym Lean Manufacturing są m.in. standaryzacja pracy, system dostaw dokładnie na czas, wbudowanie jakości w proces, przepływ jednej sztuki czy system ssący. Lean Manufacturing wspomaga proces eliminacji marnotrawstwa oraz pozwala zsynchronizować produkcję w strumieniach wartości za pomocą.

Wdrażanie

Wdrożenie Lean Manufacturing do przedsiębiorstwa znacznie zwiększa wydajność produkcji, skrócając czas trwania tego procesu i przyczynia się do zlikwidowania nadmiernych zapasów.

Aby system został wprowadzony, należy uprzednio zdiagnozować i usunąć wszelkie czynniki powodujące straty, a następnie zmodernizować procesy produkcyjne. Aby zminimalizować straty należałoby znacznie ograniczyć marnotrawstwo. Przykładowe czynności mogące powodować marnotrawstwo w przedsiębiorstwie:

- nadwyżka produkcji zbytecznych części bez zapotrzebowania,

- zatrzymania produkcji, spowodowanie złym zarządzaniem magazynem,

- nieodpowiednia organizacja miejsc pracy,

- stosowanie niepoprawnych narzędzi pracy,

- błędy indywidualne,

- niedostosowanie jakości produkcji do wymagań klientów.

Aby koncepcja została prawidłowo wdrożona, niezbędne jest aby do jej realizacji byli zaangażowani wszyscy pracownicy, gdyż efektywne usunięcie procesów powodujących marnotrawstwo i zoptymalizowanie produkcji wymaga zaangażowania pracowników każdego szczebla przedsiębiorstwa. Wprowadzanie Lean Manufacturing wymaga zdobycia przez pracowników wszystkich szczebli często nowej wiedzy i nowych praktycznych umiejętności, które mogą zdobyć na szkoleniach. Inwestowanie w ten sposób w pracowników wyzwala w nich zaangażowanie w działania wdrożeniowe.

Z usprawnieniem produkcji wiąże się również:

- decentralizacja procesów decyzyjnych,

- szkolenia pracowników, aby w pełni wykorzystać ich potencjały,

- ujednolicenie miejsc pracy, zapewnienie pracownikom dostępu do niezbędnego wyposażenia przy ich miejscu pracy,

- redukcja zapasów i produkcji części zapewniająca minimalne aktualne zapotrzebowanie,

- wdrożenie kontroli jakości procesu na każdym jego etapie,

- dążenie do ciągłego doskonalenia wprowadzanych zmian.

Przed wprowadzeniem Lean Manufacturing w przedsiębiorstwie trzeba przeprowadzić analizę SWOT, czyli analizę wszystkich mocnych i słabych punktów oraz zagrożeń przedsiębiorstwa. Podczas wprowadzania Lean Manufacturing należy także korzystać z innych narzędzi, którymi dysponuje lean management. Do nich zaliczają się min. mapowanie strumienia wartości (VSM), 5S, TPM, SMED.

Wdrożenie koncepcji Lean Manufacturing nie zmusza do poniesienia dużych wydatków. Najbardziej kosztownym przedsięwzięciem jest przeprowadzenie szkoleń dla wszystkich pracowników. Głównym problemem przy wprowadzaniu tego systemu jest oddelegowanie obowiązków do pracowników niższego szczebla, które wiążą się z większa odpowiedzialnością i tym samym większym ryzykiem.

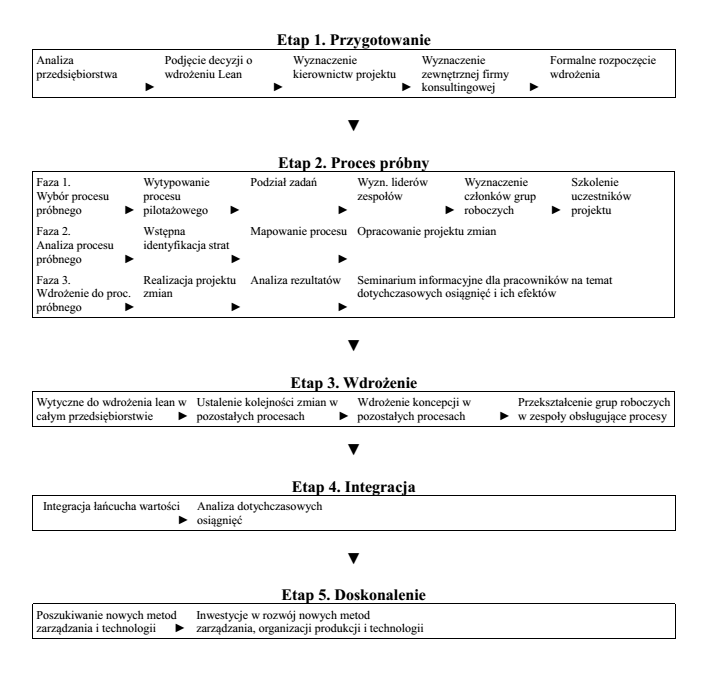

Rys. 1. Plan wdrożenia Lean Manufacturing

(Bednarek M., Doskonalenie Systemów Zarządzania, nowa droga do przedsiębiorstwa lean, Difin sp. z o.o., Warszawa 2007, s. 235.)

Pięć podstawowych zasad Lean Manufacturing

- Precyzyjne zdefiniowanie wartości z punktu widzenia klienta.

- Zorganizowanie wszystkich działań tworzących wartość dodaną wzdłuż tzw. strumienia wartości.

- Ustanowienie gładkiego, ciągłego przepływu wartości przez ten strumień.

- Implementacja systemu ssącego, powodującego, że strumień wartości reaguje na bieżące potrzeby klienta.

- Ciągłe doskonalenie.

Lean Manufacturing w Polsce

Na podstawie analizy studiów przypadków z obszaru naszego kraju z różnych branż, którą przeprowadził Lean Enterprise Institute Polska wskazać można najczęściej poprawiane wskaźniki dzięki stosowaniu Lean Manufacturing:

- wzrost wydajności,

- wzrost wykorzystania maszyn mierzonego wskaźnikiem OEE,

- redukcja zapasów w toku produkcji,

- zmniejszenie powierzchni pod produkcję,

- skrócenie czasu przejścia od surowca po wyrób gotowy,

- znaczna poprawa jakości,

- poprawa komunikacji.

Zagrożenia Lean Manufacturing

Decydując się na wprowadzenie systemu Lean Manufacturing do przedsiębiorstwa, nie należy skupiać się wyłącznie na potencjalnych korzyściach. Konieczne jest także dokładne przeanalizowanie zagrożeń i różnego rodzaju [[[ryzyko]]|ryzyka], które w przypadku niewłaściwego planu wdrożenia jest niestety nieuniknione. Oto najważniejsze z możliwych zagrożeń:

- produkcyjne zagrożenia z tytułu niskiego poziomu zapasów,

- możliwość zwiększenia okresu bezczynności pracowników,

- zmniejszenie przepustowości (brak buforów w konsekwencji równoważenia obciążeń),

- zagrożenia samokontroli na linii produkcyjnej,

- ryzyko niezdolności dostawców do dostarczania materiałów,

- wysyłanie fałszywych sygnałów w odniesieniu do optymalnego poziomu produkcji.

Podsumowanie

Wprowadzenie Lean Manufacturing do firmy, pomimo pewnych trudności może doprowadzić do znaczącej poprawy funkcjonowania przedsiębiorstwa, zwiększając jakość, wydajność oraz ograniczając marnotrawstwo. Bardzo ważne w Lean Manufacturing jest to, że przebudowa firmy nie kończy się po wprowadzeniu tego systemu, aby w pełni skorzystać z tej koncepcji bardzo ważne jest późniejsze ciągłe doskonalenie organizacji.

| Lean manufacturing — artykuły polecane |

| Just in time — Lean production — Lean Six Sigma — Sterowanie jakością — 5xS — Mura — Zapewnienie jakości — Total Productive Maintenance — Zarządzanie przez jakość |

Bibliografia

- Antosz K. (2015), Lean Manufacturing doskonalenie produkcji, Oficyna Wydawnicza Politechniki Rzeszowskiej, Rzeszów

- Bednarek M. (2007), Doskonalenie systemów zarządzania: nowa droga do przedsiębiorstwa lean, Difin, Warszawa

- Gozlan B. (2015), Lean management literature review 2009-2013: the inflation phase and setting the pace towards agility, Studia Oeconomica Posnaniensia, vol. 3, no. 6

- Koch T. (2011), Jak stosować metody Lean Manufacturing (Oszczędnego Wytwarzania) do wprowadzania innowacji, Politechnika Wrocławska,E-narzędzia i technologie generatywne jako szybka ścieżka do innowacji, nr 1, Warszawa

- Lisiński M. (2006), Lean management w restrukturyzacji przedsiębiorstwa, ANTYKWA, Kraków

- Womack J. (2001), Odchudzanie Firm: Eliminacja marnotrawstwa - kluczem do sukcesu, Centrum Informacji Menedżera, Warszawa

Autor: Maciej Środulski, Patrycja Polis