System MRP II

System MRP II (ang. Manufacturing Resource Planning, pl. Rozwinięty system planowania zasobów wytwórczych przedsiębiorstwa) został opracowany w 1989 r. przez Amerykańskie Stowarzyszenie Sterowania Produkcją i Zapasami (APICS). Jest kontynuacją systemu MRP. Pozwala na planowanie zasobów produkcyjnych, obejmuje sterowanie zasobami i produktami przedsiębiorstwa oraz zarządzanie działalnością firmy także w aspekcie finansowym, uzupełnione o moduły planowania sprzedaży, zarządzania kadrami, stanowiskami roboczymi, gotówką itp. Umożliwiają planowanie działalności przedsiębiorstwa produkcyjnego i dystrybucyjnego (handlowego) [Klonowski, 2004, s. 66-87].

TL;DR

System MRP II to rozbudowana wersja systemu MRP, umożliwiająca kompleksowe zarządzanie przedsiębiorstwem w aspekcie produkcyjnym i finansowym. Istnieją trzy formy systemu MRP II: minimalna, ostateczna i zaawansowana. System ten umożliwia planowanie działalności, harmonogramowanie produkcji, zarządzanie zapotrzebowaniem materiałowym, kontrolę produkcji i sterowanie kosztami. MRP II jest stosowany w różnych typach przedsiębiorstw. System ten ma wiele zalet, ale również pewne wady, takie jak wysokie koszty i trudności w pełnej integracji.

Ewolucja systemu MRP II

System MRP II, należący do zintegrowanych systemów informatycznych zarządzania, w procesie doskonalenia posiadał trzy formy:

MRP IIm - wersja minimalna, w której przewidziano następujące moduły:

- DEM (ang. Demand Management) - moduły funkcjonalne, obsługujące prognozowanie popytu.

- SOP (ang. Sales and Operations Planning) - moduł planowania sprzedaży. Planowanie występuje w grupach wyrobów konstrukcyjnych lub technologicznie podobnych. Elementy o cechach uniwersalnych (części, zespoły) są produkowane według prognoz na magazyn, a wyroby finalne są wykańczane, kompletowane i pakowane na zamówienie.

- RRP (ang. Resource Requirements Planning) i RCCP (ang. Rough-cut Capacity Plan) - moduł planowania niezbędnych zapasów i zdolności produkcyjnych.

- PMT (ang. Performance Measurement) - moduł funkcjonowania systemu. Ma za zadanie pomiar zgodności modelu organizacji wyrażonej przez system informatyczny z organizacją jako systemem rzeczywistym. Reakcją podsystemu na stwierdzone różnice jest generowanie procedur oraz wskazywanie kierownictwu podjęcie stosownych działań, które z jednej strony wprowadzają zmiany do systemu informatycznego (np. przez doprowadzenie do korekty zawartości podstawowych kartotek - m.in. stany zapasów), a z drugiej mogą doprowadzić np. do zmian modeli produktów, procesów ich wytwarzania lub zmiany środowisk realizacji tych procesów.

MRP IIo - wersja ostateczna, wzbogacona o planowanie warsztatowe i sterowanie realizacją.

Podsystemy wersji ostatecznej modelu MRP II dotyczyły:

- planowania sprzedaży i produkcji,

- zarządzania popytem,

- planowania i zestawiania potrzeb materiałowych,

- sterowania i monitorowania produkcją, stanowiskami roboczymi i zleceniami,

- planowania zdolności produkcyjnych,

- zakupów materiałowych i kooperacji biura,

- zarządzania zasobami rozproszonymi,

- narzędzi pomocniczych i warsztatowych,

- interfejsu modułu finansowego,

- pomiar wyników [Klonowski, 2004, s. 74].

Według Adamczewskiego systemy MRP II posiadają trzy formy:

- minimalną, która obejmuje: planowanie sprzedaży i potrzebnych zasobów, zarządzanie popytem, planowanie potrzebnych

zasobów, wstępne planowanie zdolności produkcyjnych, połączenia (mterface) do modułów finansowych,

- rozwiniętą - tutaj dochodzą dodatkowo: moduły harmonogramowania spływu

produkcji, zarządzanie stanowiskiem roboczym, planowanie zasobów dystrybucyjnych, zarządzanie pomocami warsztatowymi, moduły pomiaru i symulacji,

- zaawansowaną - dochodzą dodatkowo: zarządzanie zmianami konstrukcyjnymi

i technologicznymi, integracja z systemami CAD/CAM, zarządzanie remontami, jakością, serwisem, dystrybucją, rachunkowość zarządcza, kontroling, generowanie raportów, zarządzanie strumieniami środków płatniczych, multimedia, przeglądarki baz danych [Adamczewski, 2001, s. 35-41].

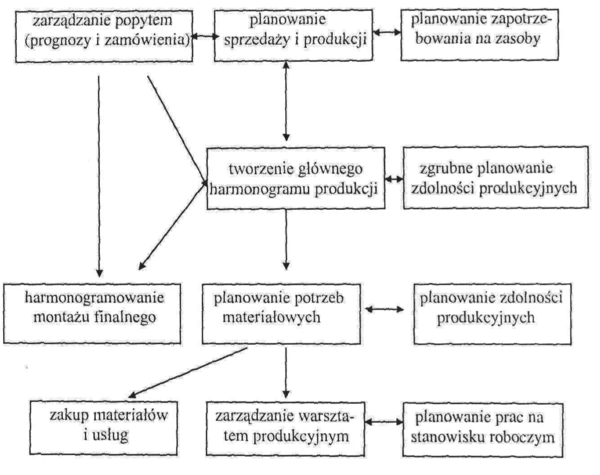

Powiązanie systemu MRP II z systemem zarządzania w przedsiębiorstwie produkcyjnym przedstawia rysunek 1.

Zastosowanie

Celem opracowania tego modułu było zwiększenie możliwości przedsiębiorstwa w zakresie sprawnego i szybkiego reagowania na zmieniające się potrzeby klientów przy równoczesnej redukcji poziomu składowanych zapasów. W module tym uwzględnione są aktualne zdolności produkcyjne, poziom zatrudnienia oraz posiadane wyposażenie techniczne. Projektowane operacje zostają zintegrowane z planowaniem finansowym. Prognozuje się bowiem w tym przypadku przepływy finansowe niezbędne do prowadzenia działalności na określoną wcześniej skalę w oparciu o prognozy sprzedaży i przyjęte zamówienia. System taki jest znacznie bardziej złożony w porównaniu do MRP i wymaga znacznie obszerniejszego zaplecza informacyjnego. Do podstawowych funkcji MRP II należą:

- planowanie działalności,

- harmonogramowanie produkcji,

- planowanie zapotrzebowania materiałowego,

- planowanie zapotrzebowania potencjału,

- bieżące sterowanie produkcją.

Zastosowanie MRP II jako udoskonalenia poprzedniego systemu (MRP) polegało przede wszystkim na zainstalowaniu nowych elementów umożliwiających:

- permanentną kontrolę przebiegu procesu produkcyjnego i związaną z tym prezentacja na bieżąco stanu jego zaawansowania w * zakresie wytwarzania zamówionych wyrobów,

- natychmiastową reakcję na zmiany charakterystyki i ilości produkowanych dóbr,

- wyznaczanie pożądanej wielkości zapasów,

- określanie stopnia obciążenia wykorzystywanych urządzeń produkcyjnych,

- kształtowanie kosztów wytwarzania.

Poprzez stosowanie symulacji (przede wszystkim w warunkach wspomagania komputerowego) prezentowany moduł umożliwia również dokładną analizę możliwych sytuacji. Jako zaletę MRP II należy także wskazać zintegrowanie planowania w ujęciu ilościowym z planowaniem w ujęciu wartościowym, co umożliwia wyrażenie wielkości planowanych w jednostkach pieniężnych.

Typy przedsiębiorstw obsługiwanych przez MRP II

- przedsiębiorstwa tworzące produkt na zamówienie, z typowych modułów i części (Engineer-to-Order Products) np. turbiny energetyczne

- przedsiębiorstwa zajmujące się wyrobem produktów w różnych wersjach wykonań na zamówienie, bazujących na modułach przygotowanych według indywidualnych potrzeb klienta z wykorzystaniem typowych części (Make-to-Order Products), np. samochody ciężarowe

- przedsiębiorstwa wytwarzające produkty o wielu wersjach wykonań, montowane na zamówienie, z typowych modułów i części (Assembly-to-Order Products) np. samochody osobowe

- przedsiębiorstwa tworzące typowe produkty dla anonimowego klienta, to znaczy wytwarzane na tzw. magazyn (Make-to-Stock Products)

Mówi się, że MRP II jest ramą dla fabryki przyszłości. Rama ta skupia i koordynuje współdziałanie wszystkich zasobów i czynników produkcji kreując z nich całość i zapobiegając tym samym rozbiciu i załamaniu się struktury produkcyjnej przedsiębiorstwa. Obecnie najlepszym podejściem do zorganizowania celowego, sprawnego i efektywnego systemu ekonomicznego przedsiębiorstwa jest wprowadzenie jednocześnie planowania strategicznego kreowania zasobów przedsiębiorstwa, planowania operatywnego (realizacji popytu klientów przedsiębiorstwa) oraz planowania warsztatowego (wykonawczego), który wyrównuje obciążenia i zapewnia terminowe realizowanie zadań produkcyjnych [H. Wyrębek 2010, s. 72].

Główne wady MRP II

Pomimo tego, że pierwotnym celem MRP II było stworzenie systemu w pełni zintegrowanego, to jednak absolutna integracja może być niekiedy niepraktyczna w użytkowaniu. Z tego powodu wiele organizacji wykorzystuje część tego systemu pod różnymi określeniami, np.: planowanie dystrybucji zasobów, planowanie wydajności, planowanie zapotrzebowania na surowce. Wszystkie te podsystemy opierają się na technice komputerowej, a instalacja wybranego podsystemu może być skomplikowana. Dodatkową wadą są wysokie koszty stworzenia systemu komputerowego, a także aplikacji wspomagających planowanie oraz kierowanie produkcją [R. Pyrek 2007, s. 60].

| System MRP II — artykuły polecane |

| Komputerowo zintegrowane wytwarzanie — System informatyczny — Systemy Closed Loop MRP — System APS — SCOR — Informatyczne wspomaganie systemu zarządzania jakością — Metoda Taguchi — Informatyczne systemy zarządzania produkcją — System SCM |

Bibliografia

- Adamczewski P. (2001), Informatyczne wspomaganie łańcucha logistycznego, Wydawnictwo Akademii Ekonomicznej w Poznaniu, Poznań

- Klonowski Z. (1995), Implementacja systemów informatycznych w przedsiębiorstwie, Wrocławskie Centrum Transferu Technologii Politechniki Wrocławskiej

- Klonowski Z. (2004), Systemy informatyczne zarządzania przedsiębiorstwem, Oficyna Wydawnicza Politechniki Wrocławskiej

- Maciejec L. (1999), Abecadło systemów MRP II/ERP część I, Computerworld, nr 14

- Pyrek R. (2007), Przegląd metod zarządzania produkcją klasy MRP/ERP, Zeszyty Naukowe Małopolskiej Wyższej Szkoły Ekonomicznej w Tarnowie, nr 1(10)

- Rutkowski K. (red.) (2001), Logistyka dystrybucji, Difin, Warszawa

- Tinham B. (2000), What place MRP II in the new world?, Manufacturing Computer Solutions, Orpington, vol. 6

- Willcox B. (1997), Why does MRP fail?, Action MRPII, nr 4

- Woźniak K. (2005), System informacji menedżerskiej jako instrument zarządzania strategicznego w firmie, praca doktorska, Akademia Ekonomiczna w Krakowie, Kraków

- Wyrębek H. (2011), MRP II w procesie zarządzania przedsiębiorstwem, Zeszyty Naukowe Uniwersytetu Przyrodniczo-Humanistycznego w Siedlcach, nr 89

Autor: Tomasz Małkus, Sylwia Wąsala, Patrycja Krzyżanowska