Struktura materiałowa wyrobu

Struktura materiałowa wyrobu (inaczej: Bill of Materials, BOM, lista materiałowa, zestawienie materiałów, struktura produktów) jest zestawieniem wszystkich komponentów (części, składników, surowców itp.) wchodzących w skład danego produktu, niezbędnych do jego wytworzenia.

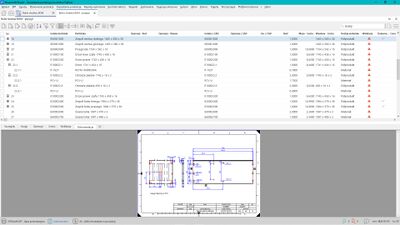

Sposób budowy listy materiałowej

BOM jest strukturą drzewiastą hierarchiczną - na wierzchołku znajduje się produkt (wyrób gotowy - poziom 0), gałęzie to z kolei komponenty - kolejne składniki (poziomy) obrazujące coraz większą szczegółowość wyrobu gotowego (półprodukt - poziom 1, podzespół - poziom 2, element - poziom 3).

Tak więc każdy z komponentów w takiej strukturze może być nie tylko elementem, ale także produktem lub półproduktem, tzn. posiadać również swoje składowe, połączone relacją nadrzędny - podrzędny. Podsumowując, zestawienie BOM obejmuje:

- nazwę produktu gotowego

- spis poszczególnych komponentów wraz z ich strukturą

- ich ilość (potrzebną do wytworzenia jednostki produktu)

- poziom, na którym dany składnik struktury wejdzie do wyrobu

- określenie operacji produkcyjnych jakich będzie to wymagało

Forma graficzna struktury BOM

Powszechnie użytkowaną formą graficzną w przypadku BOM jest tzw. drzewo struktury wyrobu. Możliwe jest jednak również wykorzystanie np. postaci tabelarycznej, zależnie od preferencji operatora oraz możliwości wykorzystywanego oprogramowania.

BOM w praktyce produkcyjnej przedsiębiorstwa

Struktura BOM jest konfigurowalna, umożliwia tworzenie wzorcowych list materiałowych, które przyśpieszają tworzenie technologii produktu w przypadku produkcji seryjnej oraz mogą posłużyć bezpośrednio do wystawienia zlecenia produkcyjnego, bez wcześniejszego przygotowania technologii, co sprawdza się szczególnie w produkcji jednostkowej. Ostateczną formą przed wygenerowaniem technologii lub zlecenia produkcyjnego jest struktura BOM z przypisanymi operacjami produkcyjnymi.

Lista materiałowa, wskazując na zapotrzebowanie na określone elementy, stanowi tez podstawę do planowania potrzeb materiałowych przedsiębiorstwa (MRP) oraz jedną z kluczowych danych przy tworzeniu głównego harmonogramu produkcji (MPS).

Zastosowanie struktury materiałowej w zarządzaniu produkcją

Planowanie produkcji. Rola struktury materiałowej w procesie planowania produkcji jest nieoceniona. Struktura bom (Bill of Materials) jest wykorzystywana do określania potrzeb materiałowych oraz harmonogramowania zadań produkcyjnych. Dzięki odpowiedniemu zarządzaniu strukturą bom, przedsiębiorstwo może skutecznie planować produkcję, minimalizując ryzyko opóźnień i niedoborów materiałowych.

Kontrola produkcji. Struktura materiałowa pomaga w monitorowaniu postępu produkcji, śledzeniu zużycia materiałów oraz identyfikowaniu potencjalnych problemów produkcyjnych. Dzięki strukturze bom można łatwo sprawdzić, które komponenty są używane w danym procesie produkcyjnym oraz jakie są ich ilości. To umożliwia szybkie reagowanie na ewentualne problemy i minimalizowanie strat.

Korzyści efektywnego wykorzystania struktury materiałowej. Poprawne zarządzanie strukturą bom przynosi wiele korzyści. Przede wszystkim pozwala zmniejszyć nadmiar zapasów, co przekłada się na ograniczenie kosztów składowania. Minimalizuje również ryzyko opóźnień w produkcji, gdyż odpowiednio zarządzane bomy pozwalają na terminowe dostarczenie potrzebnych materiałów. Optymalne wykorzystanie zasobów to kolejna korzyść, która wynika z efektywnego zarządzania strukturą materiałową.

Wyzwania i najlepsze praktyki. Efektywne wykorzystanie struktury materiałowej nie jest bez wyzwań. Jednym z głównych wyzwań jest utrzymanie spójności danych w strukturze bom, zwłaszcza w przypadku zmian w produktach. Konieczne jest również upewnienie się, że struktura materiałowa jest aktualizowana wraz ze zmianami produktu, np. wprowadzeniem nowych komponentów lub zmianą procesów produkcyjnych. W celu osiągnięcia sukcesu w zarządzaniu produkcją, należy stosować najlepsze praktyki i strategie, takie jak regularne przeglądy struktury bom, dokumentowanie zmian i korzystanie z odpowiednich narzędzi do zarządzania tym procesem.

Tworzenie i utrzymanie struktury materiałowej wyrobu

Proces tworzenia struktury materiałowej. Proces tworzenia struktury materiałowej rozpoczyna się od identyfikacji wszystkich komponentów składających się na dany wyrób. Następnie należy ustalić hierarchię tych komponentów, określając, które z nich są podzespołami, a które są częściami składowymi. Kolejnym krokiem jest określenie ilości potrzebnych komponentów do produkcji jednostki wyrobu.

Czynniki uwzględniane przy tworzeniu struktury materiałowej. Przy tworzeniu struktury bom należy uwzględnić różne czynniki, takie jak dostępność materiałów, koszty i jakość. Dobrze zaplanowana struktura materiałowa uwzględnia te czynniki i pozwala na optymalne zarządzanie produkcją. Należy również uwzględnić ewentualne alternatywne komponenty, które mogą być używane w przypadku niedostępności pierwotnych komponentów.

Utrzymanie i aktualizacja struktury materiałowej. Utrzymanie i aktualizacja struktury bom jest niezbędna, zwłaszcza w przypadku wprowadzenia zmian w produkcie. Należy regularnie sprawdzać, czy struktura materiałowa jest zgodna z aktualnymi wymaganiami produktu. Jeśli zachodzi potrzeba wprowadzenia zmian, na przykład przez dodanie nowych komponentów, należy odpowiednio zaktualizować strukturę bom.

Dokumentacja i śledzenie zmian. Dokumentowanie zmian w strukturze materiałowej jest niezwykle istotne. Dzięki temu można łatwo śledzić, jakie zmiany zostały wprowadzone, kiedy i przez kogo. Ważne jest również, aby mieć system do zarządzania zmianami, który pozwoli na skuteczne śledzenie i zarządzanie tym procesem. W ten sposób można uniknąć błędów i zagwarantować spójność danych.

Automatyzacja procesu tworzenia i aktualizacji. Proces tworzenia i aktualizacji struktury materiałowej może być czasochłonny, dlatego warto rozważyć automatyzację tego procesu. Istnieją specjalne oprogramowania do zarządzania strukturą bom, które umożliwiają automatyzację tych działań. Dzięki temu można zaoszczędzić czas i zwiększyć efektywność procesu tworzenia i aktualizacji struktury materiałowej.

Integrowanie struktury materiałowej z innymi systemami zarządzania

Korzyści integracji struktury materiałowej z innymi systemami. Integracja struktury bom z innymi systemami zarządzania, takimi jak MES (Manufacturing Execution System) i ERP (Enterprise Resource Planning), przynosi wiele korzyści. Po pierwsze, poprawia synchronizację danych między tymi systemami, co pozwala na lepsze zarządzanie produkcją. Po drugie, integracja pozwala na lepsze wykorzystanie zasobów przedsiębiorstwa oraz poprawę efektywności operacyjnej.

Wymiana danych. Do wymiany danych między strukturą materiałową a innymi systemami zarządzania można wykorzystać różne metody i standardy, takie jak EDI (Electronic Data Interchange) lub API (Application Programming Interface). Dzięki temu można zapewnić płynną wymianę informacji i uniknąć błędów związanych z ręcznym wprowadzaniem danych.

Synchronizacja informacji. W celu zapewnienia spójności danych między strukturą bom a innymi systemami zarządzania, konieczne jest zastosowanie odpowiednich strategii i narzędzi. Istnieją specjalne rozwiązania, które umożliwiają synchronizację informacji między tymi systemami, co pozwala na uniknięcie błędów i zapewnia spójność danych.

Monitorowanie zmian. Ważne jest monitorowanie zmian w strukturze materiałowej i automatyczne aktualizowanie tych zmian w innych systemach zarządzania. Dzięki temu można zapewnić spójność danych i uniknąć problemów związanych z nieaktualnymi informacjami w różnych systemach.

| Struktura materiałowa wyrobu — artykuły polecane |

| CAD — Diagramy przepływu danych — Dokumentacja techniczna — Marszruta — System MRP II — Kodowanie opakowań — Główny harmonogram produkcji — Komputerowo zintegrowane wytwarzanie — Kod towarowo-materiałowy |

Bibliografia

- Brandt J. (2014), Logistyka na logikę

- Celka K. (2011), Struktura materiałowa wyrobu, Wyższa Szkoła Logistyki, Poznań

- Krawczyk S. (2011), Logistyka, teoria i praktyka, Difin, Warszawa

- Pająk E. (2013), Zarządzanie produkcją. Produkt, technologia, organizacja, Wydawnictwo Naukowe PWN, Warszawa

Autor: Paweł Wojciechowski