Diagram SIPOC: Różnice pomiędzy wersjami

m (Infobox update) |

mNie podano opisu zmian |

||

| (Nie pokazano 11 wersji utworzonych przez 2 użytkowników) | |||

| Linia 1: | Linia 1: | ||

'''Diagram SIPOC''' (Supplier-Input-Process-Output-Customer) to narzędzie zarządzania, które umożliwia zrozumienie struktury i zależności w procesach biznesowych. Składa się z pięciu elementów: dostawcy, wejścia, procesu, wyjścia i klienta. Każdy z tych elementów odgrywa istotną rolę w procesie i ma wpływ na [[jakość]] i [[efektywność]] działania organizacji. | |||

Diagram SIPOC jest narzędziem, które znalazło zastosowanie w wielu dziedzinach zarządzania. Różni się od mapowania strumienia wartości, ponieważ skupia się na identyfikacji kluczowych elementów procesu i zależności między nimi, podczas gdy '''[[mapowanie strumienia wartości]]''' koncentruje się na eliminacji marnotrawstwa i poprawie przepływu wartości. | |||

==Opis diagramu SIPOC== | |||

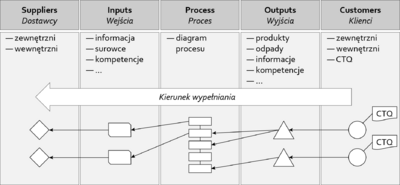

[[Plik:Diagram SIPOC.png|400px|thumb|alt=Diagram SIPOC|Rys. 1. Diagram SIPOC]] | |||

Nazwa diagramu SIPOC pochodzi od pięciu elementów składowych: dostawców (ang. suppliers), wejść (ang. inputs), procesu (ang. process), wyjść (ang. outputs) oraz klientów (ang. customers). W istocie jednak nazwa powinna brzmieć COPIS, bowiem budowę diagramu rozpoczyna się od klientów, a kończy na dostawcach. | |||

Critical to quality (CTQ) widoczne na diagramie to krytyczne wymagania klienta, które powinny zostać spełnione przez [[proces]]. [[Identyfikacja]] interesariuszy przeprowadzona w projekcie oraz analiza ich wymagań dostarczają informacji o CTQ. Stanowi to punkt wyjścia do tworzenia diagramu SIPOC. | |||

Następnie [[zespół]] projektowy określa jakie wyjścia z procesu są niezbędne, aby możliwe było zaspokojenie wymagań. Wyjścia te obejmują nie tylko produkty zamierzone, ale także niejednokrotnie towarzyszące im produkty niezamierzone, [[odpady]], a także nowe [[kompetencje]] i [[informacje]]. Te ostatnie mogą być wykorzystane w innych procesach w organizacji realizującej [[projekt]] lub przez klienta. | |||

[[ | |||

Na podstawie wyjść konstruowany jest proces, który będzie w stanie niezawodnie i stabilnie dostarczyć zamierzone rezultaty. Zespół opracowując proces powinien wziąć pod uwagę posiadane [[zasoby]] i kompetencje, ograniczenia związane z posiadanymi technologiami, przestrzenią i innymi czynnikami. Rezultatem tego kroku będzie raczej ogólny [[diagram procesu]]. Powinien on jednak uwzględniać wszystkie potencjalne problemy, które mogą być związane z jego wdrożeniem. | |||

Każdy proces wymaga zasilenia w formie danych wejściowych, którymi mogą być kompetencje, informacje, półprodukty czy [[surowce]]. Należy określić, o ile to możliwe, niezbędne parametry wejść. Ma to wpływ na dobór dostawców. Przykładowo, w przypadku wymagania wysokiej precyzji obróbki półproduktów może się okazać, że nie każdy [[dostawca]] będzie w stanie spełnić takie oczekiwania. Może to także skłonić do zmiany technologii użytej w procesie, bowiem wysoka precyzja jest związana zwykle z wyższymi kosztami, a nie w każdym przypadku jest konieczna, aby uzyskać wysokiej jakości rezultaty. | |||

Wejścia są dostarczane przez dostawców. Warto zauważyć, że diagram SIPOC nadaje się zarówno do procesów, w których występują klienci i dostawcy zewnętrzni, jak i procesów wewnętrznych, w których [[zespół projektowy]] współpracuje z innymi komórkami w ramach tej samej organizacji. | |||

<google>n</google> | |||

== | ==Procedura tworzenia diagramu SIPOC== | ||

Diagram SIPOC jest tworzony od '''prawej do lewej'''. | |||

# W pierwszej kolejności ustalamy kim są klienci i jakie wymagania są krytyczne dla klienta (critical to quality, CTQ). | |||

# Następnie określamy jakie rezultaty (outputs) spełnią te wymagania. | |||

# W trzecim kroku ustalamy jak powinien zostać zaprojektowany proces, aby dostarczyć zamierzone rezultaty. | |||

# Stabilne [[działanie]] procesu wymaga odpowiednich wejść (materiałów, maszyn, kompetencji, dokumentacji itp.). | |||

# Odpowiednio wybrani dostawcy powinni być w stanie dostarczyć wymaganej jakości [[dane]] wejściowe. | |||

Dane są zbierane z wykorzystaniem dodatkowych narzędzi, np. [[Six sigma]], burzy mózgów, diagramu Ishikawy itp. | |||

==Wykorzystanie diagramu SIPOC== | ==Wykorzystanie diagramu SIPOC== | ||

Analiza gotowego diagramu umożliwia wykrycie braków dotyczących posiadanych technologii, kompetencji, materiałów itp. Pozwala także na łatwe prześledzenie różnych sposobów organizacji procesów i wybór takiego przebiegu, który w najlepszy sposób spełni wymagania klienta, a przy tym będzie optymalny z punktu widzenia możliwości zespołu projektowego. | |||

Prezentowana [[metoda]] pozwala na uzyskanie wstępnego zarysu procesu i nie posiada głębszych możliwości analitycznych. Może to wystarczyć w przypadku prostych projektów i nieskomplikowanych procesów. W przypadku, gdy zespół projektowy ma do czynienia z większą złożonością, potrzebne może być zastosowanie bardziej zaawansowanych narzędzi zarządzania procesowego. Jednak to nie zmniejsza przydatności tego narzędzia. Na wczesnych etapach projektu SIPOC pozwala w krótkim czasie nakreślić przebieg kluczowych procesów oraz sprawnie podzielić role i [[odpowiedzialność]]. | |||

W przypadku złożonych procesów może wystąpić [[potrzeba]] uszczegółowienia diagramu SIPOC i głębokiej analizy procesu. Wówczas można zastosować diagram procesu wykorzystujący notację BPMN (Business Process Management Notation). Dodatkowym wsparciem może być jedna z dostępnych na rynku aplikacji do zarządzania procesowego. Ten zestaw narzędzi pozwala nie tylko na szczegółowe opisanie każdego kroku w procesie, wszystkich ścieżek, powiązań, pętli zwrotnych, ale także na przypisanie ról, analizę wąskich gardeł oraz prowadzenie symulacji. Dodatkowo niektóre aplikacje umożliwiają uruchamianie kolejnych instancji procesu i [[monitorowanie]] na żywo ich postępów. Ta rozbudowana funkcjonalność rzadko jednak będzie przydatna w projektach, w których znacząca część procesów występuje tylko jeden raz na projekt. | |||

{{infobox5|list1={{i5link|a=[[QFD]]}} — {{i5link|a=[[Modelowanie procesów]]}} — {{i5link|a=[[System zarządzania przebiegiem procesów]]}} — {{i5link|a=[[Feature-Driven Development]]}} — {{i5link|a=[[Pamięć sensoryczna]]}} — {{i5link|a=[[Kanban]]}} — {{i5link|a=[[Mapa procesów]]}} — {{i5link|a=[[Utrzymanie ruchu]]}} — {{i5link|a=[[Backlog produktu]]}} }} | |||

==Bibliografia== | ==Bibliografia== | ||

<noautolinks> | |||

*Mandahawi N. (red.) (2011) | * Mandahawi N. (red.) (2011), ''Application of Lean Six Sigma tools to minimise length of stay for ophthalmology day case surgery'', International Journal of Six Sigma and Competitive Advantage, 6(3) | ||

*Sayer N | * Sayer N., Williams B. (2015), ''Lean dla bystrzaków'', Helion, Gliwice | ||

*Shankar R. (2009) | * Shankar R. (2009), ''Improvement Using Six Sigma A DMAIC Guide'', ASQ Quality Press, Milwaukee, Wisconsin | ||

</noautolinks> | |||

[[Kategoria:Metody opisu procesów]] | |||

{{#metamaster:description|Diagram SIPOC to narzędzie zarządzania, które pozwala zrozumieć strukturę i zależności w procesach biznesowych.}} | |||

{{ | |||

Aktualna wersja na dzień 09:50, 19 gru 2023

Diagram SIPOC (Supplier-Input-Process-Output-Customer) to narzędzie zarządzania, które umożliwia zrozumienie struktury i zależności w procesach biznesowych. Składa się z pięciu elementów: dostawcy, wejścia, procesu, wyjścia i klienta. Każdy z tych elementów odgrywa istotną rolę w procesie i ma wpływ na jakość i efektywność działania organizacji.

Diagram SIPOC jest narzędziem, które znalazło zastosowanie w wielu dziedzinach zarządzania. Różni się od mapowania strumienia wartości, ponieważ skupia się na identyfikacji kluczowych elementów procesu i zależności między nimi, podczas gdy mapowanie strumienia wartości koncentruje się na eliminacji marnotrawstwa i poprawie przepływu wartości.

Opis diagramu SIPOC

Nazwa diagramu SIPOC pochodzi od pięciu elementów składowych: dostawców (ang. suppliers), wejść (ang. inputs), procesu (ang. process), wyjść (ang. outputs) oraz klientów (ang. customers). W istocie jednak nazwa powinna brzmieć COPIS, bowiem budowę diagramu rozpoczyna się od klientów, a kończy na dostawcach.

Critical to quality (CTQ) widoczne na diagramie to krytyczne wymagania klienta, które powinny zostać spełnione przez proces. Identyfikacja interesariuszy przeprowadzona w projekcie oraz analiza ich wymagań dostarczają informacji o CTQ. Stanowi to punkt wyjścia do tworzenia diagramu SIPOC.

Następnie zespół projektowy określa jakie wyjścia z procesu są niezbędne, aby możliwe było zaspokojenie wymagań. Wyjścia te obejmują nie tylko produkty zamierzone, ale także niejednokrotnie towarzyszące im produkty niezamierzone, odpady, a także nowe kompetencje i informacje. Te ostatnie mogą być wykorzystane w innych procesach w organizacji realizującej projekt lub przez klienta.

Na podstawie wyjść konstruowany jest proces, który będzie w stanie niezawodnie i stabilnie dostarczyć zamierzone rezultaty. Zespół opracowując proces powinien wziąć pod uwagę posiadane zasoby i kompetencje, ograniczenia związane z posiadanymi technologiami, przestrzenią i innymi czynnikami. Rezultatem tego kroku będzie raczej ogólny diagram procesu. Powinien on jednak uwzględniać wszystkie potencjalne problemy, które mogą być związane z jego wdrożeniem. Każdy proces wymaga zasilenia w formie danych wejściowych, którymi mogą być kompetencje, informacje, półprodukty czy surowce. Należy określić, o ile to możliwe, niezbędne parametry wejść. Ma to wpływ na dobór dostawców. Przykładowo, w przypadku wymagania wysokiej precyzji obróbki półproduktów może się okazać, że nie każdy dostawca będzie w stanie spełnić takie oczekiwania. Może to także skłonić do zmiany technologii użytej w procesie, bowiem wysoka precyzja jest związana zwykle z wyższymi kosztami, a nie w każdym przypadku jest konieczna, aby uzyskać wysokiej jakości rezultaty.

Wejścia są dostarczane przez dostawców. Warto zauważyć, że diagram SIPOC nadaje się zarówno do procesów, w których występują klienci i dostawcy zewnętrzni, jak i procesów wewnętrznych, w których zespół projektowy współpracuje z innymi komórkami w ramach tej samej organizacji.

Procedura tworzenia diagramu SIPOC

Diagram SIPOC jest tworzony od prawej do lewej.

- W pierwszej kolejności ustalamy kim są klienci i jakie wymagania są krytyczne dla klienta (critical to quality, CTQ).

- Następnie określamy jakie rezultaty (outputs) spełnią te wymagania.

- W trzecim kroku ustalamy jak powinien zostać zaprojektowany proces, aby dostarczyć zamierzone rezultaty.

- Stabilne działanie procesu wymaga odpowiednich wejść (materiałów, maszyn, kompetencji, dokumentacji itp.).

- Odpowiednio wybrani dostawcy powinni być w stanie dostarczyć wymaganej jakości dane wejściowe.

Dane są zbierane z wykorzystaniem dodatkowych narzędzi, np. Six sigma, burzy mózgów, diagramu Ishikawy itp.

Wykorzystanie diagramu SIPOC

Analiza gotowego diagramu umożliwia wykrycie braków dotyczących posiadanych technologii, kompetencji, materiałów itp. Pozwala także na łatwe prześledzenie różnych sposobów organizacji procesów i wybór takiego przebiegu, który w najlepszy sposób spełni wymagania klienta, a przy tym będzie optymalny z punktu widzenia możliwości zespołu projektowego.

Prezentowana metoda pozwala na uzyskanie wstępnego zarysu procesu i nie posiada głębszych możliwości analitycznych. Może to wystarczyć w przypadku prostych projektów i nieskomplikowanych procesów. W przypadku, gdy zespół projektowy ma do czynienia z większą złożonością, potrzebne może być zastosowanie bardziej zaawansowanych narzędzi zarządzania procesowego. Jednak to nie zmniejsza przydatności tego narzędzia. Na wczesnych etapach projektu SIPOC pozwala w krótkim czasie nakreślić przebieg kluczowych procesów oraz sprawnie podzielić role i odpowiedzialność. W przypadku złożonych procesów może wystąpić potrzeba uszczegółowienia diagramu SIPOC i głębokiej analizy procesu. Wówczas można zastosować diagram procesu wykorzystujący notację BPMN (Business Process Management Notation). Dodatkowym wsparciem może być jedna z dostępnych na rynku aplikacji do zarządzania procesowego. Ten zestaw narzędzi pozwala nie tylko na szczegółowe opisanie każdego kroku w procesie, wszystkich ścieżek, powiązań, pętli zwrotnych, ale także na przypisanie ról, analizę wąskich gardeł oraz prowadzenie symulacji. Dodatkowo niektóre aplikacje umożliwiają uruchamianie kolejnych instancji procesu i monitorowanie na żywo ich postępów. Ta rozbudowana funkcjonalność rzadko jednak będzie przydatna w projektach, w których znacząca część procesów występuje tylko jeden raz na projekt.

| Diagram SIPOC — artykuły polecane |

| QFD — Modelowanie procesów — System zarządzania przebiegiem procesów — Feature-Driven Development — Pamięć sensoryczna — Kanban — Mapa procesów — Utrzymanie ruchu — Backlog produktu |

Bibliografia

- Mandahawi N. (red.) (2011), Application of Lean Six Sigma tools to minimise length of stay for ophthalmology day case surgery, International Journal of Six Sigma and Competitive Advantage, 6(3)

- Sayer N., Williams B. (2015), Lean dla bystrzaków, Helion, Gliwice

- Shankar R. (2009), Improvement Using Six Sigma A DMAIC Guide, ASQ Quality Press, Milwaukee, Wisconsin