System MRP: Różnice pomiędzy wersjami

m (Infobox update) |

m (cleanup bibliografii i rotten links) |

||

| (Nie pokazano 14 wersji utworzonych przez 3 użytkowników) | |||

| Linia 1: | Linia 1: | ||

'''[[System]] MRP''' (ang. ''Material Requirements Planning'' - [[Planowanie]] zapotrzebowania materiałowego) - jest to zbiór procesów,który umożliwia planowanie potrzeb materiałowych na podstawie danych o strukturze wyrobu, [[informacja|informacji]] o [[magazynowanie|stanach magazynowych]], stanu zamówień w toku i [[plan]]u produkcji. Umożliwia kontrolę rodzajów, ilości i terminów produkcji, a także sterowanie zapasami i ich uzupełnieniem. Metody MRP najczęściej oparte są ma specjalnym oprogramowaniu komputerowym (a jeśli to niemożliwe - na planowaniu ręcznym). | |||

==TL;DR== | |||

System MRP to zbiór procesów umożliwiający planowanie potrzeb materiałowych w produkcji. System ten ma na celu dbanie o dostępność materiałów, utrzymanie niskiego poziomu zapasów i oparcie działalności produkcyjnej na harmonogramie dostaw. Zastosowanie systemu MRP pozwala wyeliminować czasochłonne obliczenia i połączyć różne zagadnienia związane z produkcją. System MRP działą na podstawie informacji o zaplanowanej produkcji, zamówieniach i stanach magazynowych. Jego cele to m.in. zmniejszenie zapasów, zwiększenie efektywności i kontrola realizacji poszczególnych etapów produkcji. | |||

===Warunki jakie musi spełniać system MRP=== | |||

# Dbanie o [[dostępność]] materiałów potrzebnych do produkcji i na dostawy dla klientów. | |||

=== Warunki jakie musi spełniać system MRP === | |||

# Dbanie o dostępność materiałów potrzebnych do produkcji i na dostawy dla klientów. | |||

# Utrzymanie jak najniższego poziomu materiałów i produktów w sklepie. | # Utrzymanie jak najniższego poziomu materiałów i produktów w sklepie. | ||

# Oparcie działalności produkcyjnej na harmonogramie dostaw i działań zakupowych. | # Oparcie działalności produkcyjnej na harmonogramie dostaw i działań zakupowych. | ||

== Historia MRP == | ==Historia MRP== | ||

Przed erą systemów MRP wykorzystywano takie metody jak '''ROP/ROQ''' (reorder-point/reorder-quantity) oraz '''EOQ''' (Economic Order Quantity). W przełomowym 1946 roku, '''Joseph Orličky''' jako odpowiedź dla programu korporacji TOYOTA opracował pierwszy system Planowania Potrzeb Materiałowych (MRP). Firmą, która wykorzystała go jako pierwsza była [[firma]] Black & Decker. System ten okazała się sukcesem, dlatego w 1975r. został wdrożony w około 150 firmach. W ciągu następnych 5 lat liczba ta wzrosła do ok. 8000 (sprzyjała temu przede wszystkim ewolucja komputerów). | |||

Przed erą systemów MRP wykorzystywano takie metody jak '''ROP/ROQ''' (reorder-point/reorder-quantity) oraz '''EOQ''' (Economic Order Quantity). W | |||

==Zastosowanie== | |||

Umożliwia wyeliminowanie czasochłonnych obliczeń wynikających z konieczności dostosowania [[harmonogram]]ów produkcji do częstych zmian warunków działania powodowanych min. nieprzewidzianymi zmianami [[popyt]]u, opóźnieniami dostaw itp. | Umożliwia wyeliminowanie czasochłonnych obliczeń wynikających z konieczności dostosowania [[harmonogram]]ów produkcji do częstych zmian warunków działania powodowanych min. nieprzewidzianymi zmianami [[popyt]]u, opóźnieniami dostaw itp. | ||

W ramach prezentowanego rozwiązania możliwe jest połączenie w jeden kompleksowy system następujących zagadnień: | W ramach prezentowanego rozwiązania możliwe jest połączenie w jeden kompleksowy system następujących zagadnień: | ||

| Linia 36: | Linia 19: | ||

* wyznaczania właściwego terminu rozpoczęcia produkcji, | * wyznaczania właściwego terminu rozpoczęcia produkcji, | ||

* określania wielkości zapasów w magazynach dostosowanych do potrzeb realizowanego procesu wytwórczego. | * określania wielkości zapasów w magazynach dostosowanych do potrzeb realizowanego procesu wytwórczego. | ||

== Zasada działania systemu MRP == | <google>n</google> | ||

==Zasada działania systemu MRP== | |||

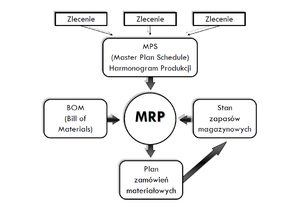

[[Grafika:System MRP.png|thumb|alt="System MRP"|Rys. 1. System MRP]] | [[Grafika:System MRP.png|thumb|alt="System MRP"|Rys. 1. System MRP]] | ||

Głównym celem systemu MRP jest kontrola procesu produkcji danej firmy, która działa w środowisku produkcyjnym. Do systemu wprowadzana jest informacja o zaplanowanej produkcji, przyjętych zmówieniach lub wielkości sprzedaży. Na podstawie tej informacji system planuje dostawy potrzebnych materiałów oraz produkcję poszczególnych elementów potrzebnych do otrzymania finalnego produktu. | Głównym celem systemu MRP jest [[kontrola]] procesu produkcji danej firmy, która działa w środowisku produkcyjnym. Do systemu wprowadzana jest [[informacja]] o zaplanowanej produkcji, przyjętych zmówieniach lub wielkości sprzedaży. Na podstawie tej informacji system planuje dostawy potrzebnych materiałów oraz produkcję poszczególnych elementów potrzebnych do otrzymania finalnego produktu. | ||

MRP pobiera informacje z 3 źródeł : | MRP pobiera [[informacje]] z 3 źródeł : | ||

* Harmonogram Produkcji - '''MPS''' (''Master Plan Schedule'') - zawiera on kwoty oraz daty dostępności produktów | * Harmonogram Produkcji - '''MPS''' (''Master Plan Schedule'') - zawiera on kwoty oraz daty dostępności produktów | ||

* '''BOM''' (''Bill of Materials'') - wykaz materiałów potrzebnych do wyprodukowania produktu | * '''[[Struktura materiałowa wyrobu|BOM]]''' (''Bill of Materials'') - wykaz materiałów potrzebnych do wyprodukowania produktu | ||

* Stan zapasów magazynowych. | * Stan zapasów magazynowych. | ||

Z danych tych jako wynik otrzymujemy plan produkcji dla każdego z elementów (z wyszczególnieniem ilości potrzebnych materiałów i terminów zleceń produkcyjnych) oraz plan zamówień (z wyszczególnieniem dat i wielkości zamówień). Takie planowanie może być wykonane ''wprzód'' lub ''wstecz''. | Z danych tych jako [[wynik]] otrzymujemy plan produkcji dla każdego z elementów (z wyszczególnieniem ilości potrzebnych materiałów i terminów zleceń produkcyjnych) oraz plan zamówień (z wyszczególnieniem dat i wielkości zamówień). Takie planowanie może być wykonane ''wprzód'' lub ''wstecz''. | ||

==Cele MRP== | |||

* Zmniejszenie zapasów | * Zmniejszenie zapasów | ||

* Zwiększenie efektywności | * Zwiększenie efektywności | ||

* Zmniejszenie czasu oczekiwania na produkt i dostawy | * Zmniejszenie czasu oczekiwania na [[produkt]] i dostawy | ||

* Określenie realistycznych zobowiązań | * Określenie realistycznych zobowiązań | ||

* Kontrola realizacji poszczególnych etapów produkcji | * Kontrola realizacji poszczególnych etapów produkcji | ||

* Zapewnienie wczesnego ostrzegania | * Zapewnienie wczesnego ostrzegania | ||

* Przeprowadzenie scenariusza planowania długoterminowego | * Przeprowadzenie scenariusza planowania długoterminowego | ||

* Redukcja ilości zamówień niezrealizowanych na skutek braków materiałów i części | * Redukcja ilości zamówień niezrealizowanych na skutek braków materiałów i części | ||

* Redukcja liczebności pracowników zajmujących się zaopatrzeniem materiałowym. | * Redukcja liczebności pracowników zajmujących się zaopatrzeniem materiałowym. | ||

Prezentowany moduł [[system informacyjny|systemu informacyjnego]] [[przedsiębiorstwo|firmy]] łączy opracowany harmonogram produkcji z zestawieniem materiałów niezbędnych do wytworzenia produktu, analizuje zapasy produkcyjne oraz określa kiedy i jakie części, a także materiały czy surowce powinny zostać zamówione, aby w [[procesy produkcyjne|procesie wytwórczym]] były składowane możliwie najkrócej. Dysponując informacją o wynikającym z harmonogramu czasie wykonania poszczególnych części składowych produktu finalnego oraz biorąc pod uwagę pożądane terminy otrzymania materiału system taki rozdziela w czasie zamówienia na uzupełnienie zapasów w taki sposób, że zarówno części, jak również materiały dostępne są w procesie wytwórczym w okresie, w którym stają się niezbędne na [[stanowisko pracy|stanowiskach roboczych]]. Wynika to z założenia, że materiały i części powinny zostać dostarczone na odpowiednia stanowiska bez zbędnego [[magazynowanie|magazynowania]]. Ponieważ zakłócenia w procesie wytwórczym, mogą się pojawiać często i tym samym powodować wzrost zapasów konieczna jest ciągła kontrola realizacji harmonogramów i odpowiednio szybka ich aktualizacja, jeśli tylko wystąpi taka potrzeba. | Prezentowany moduł [[system informacyjny|systemu informacyjnego]] [[przedsiębiorstwo|firmy]] łączy opracowany harmonogram produkcji z zestawieniem materiałów niezbędnych do wytworzenia produktu, analizuje zapasy produkcyjne oraz określa kiedy i jakie części, a także materiały czy surowce powinny zostać zamówione, aby w [[procesy produkcyjne|procesie wytwórczym]] były składowane możliwie najkrócej. Dysponując informacją o wynikającym z harmonogramu czasie wykonania poszczególnych części składowych produktu finalnego oraz biorąc pod uwagę pożądane terminy otrzymania materiału system taki rozdziela w czasie zamówienia na uzupełnienie zapasów w taki sposób, że zarówno części, jak również materiały dostępne są w procesie wytwórczym w okresie, w którym stają się niezbędne na [[stanowisko pracy|stanowiskach roboczych]]. Wynika to z założenia, że materiały i części powinny zostać dostarczone na odpowiednia stanowiska bez zbędnego [[magazynowanie|magazynowania]]. Ponieważ zakłócenia w procesie wytwórczym, mogą się pojawiać często i tym samym powodować wzrost zapasów konieczna jest ciągła kontrola realizacji harmonogramów i odpowiednio szybka ich aktualizacja, jeśli tylko wystąpi taka potrzeba. | ||

{{infobox5|list1={{i5link|a=[[Główny harmonogram produkcji]]}} — {{i5link|a=[[Zlecenie produkcyjne]]}} — {{i5link|a=[[Planowanie międzywydziałowe]]}} — {{i5link|a=[[Proces logistyczny]]}} — {{i5link|a=[[Planowanie produkcji]]}} — {{i5link|a=[[Gospodarka magazynowa]]}} — {{i5link|a=[[Controlling produkcji]]}} — {{i5link|a=[[Planowanie logistyczne]]}} — {{i5link|a=[[Lean production]]}} }} | |||

==Bibliografia== | ==Bibliografia== | ||

* Barcik R., Owsiak D. (2004) | <noautolinks> | ||

* Maciejec L. (1999) | * Barcik R., Owsiak D. (2004), ''[https://www.logistyka.net.pl/images/articles/4997/L2004-1s45.pdf Zintegrowany system zarządzania materiałami produkcyjnymi]'', Logistyka, nr 1 | ||

* Rutkowski K. (2001) | * Maciejec L. (1999), ''Abecadło systemów MRP II/ERP część I'', Computerworld, nr 14 | ||

* Skowronek | * Rutkowski K. (red.) (2001), ''Logistyka dystrybucji'', Difin, Warszawa | ||

* Waters | * Skowronek C., Sarjusz-Wolski Z. (2012), ''Logistyka w przedsiębiorstwie'', PWE, Warszawa | ||

* Willcox B. (1997) | * Waters D. (2016), ''Zarządzanie operacyjne'', Wydawnictwo Naukowe PWN, Warszawa | ||

* Woźniak K. (2005) | * Willcox B. (1997), ''[https://www.geocities.ws/royston76/art/a45.htm Why does MRP fail?]'', Action MRPII, nr 4 | ||

* Zięba M., Ziółkowski J. (2012) | * Woźniak K. (2005), ''System informacji menedżerskiej jako instrument zarządzania strategicznego w firmie'', praca doktorska, Akademia Ekonomiczna w Krakowie, Kraków | ||

* Zięba M., Ziółkowski J. (2012), ''[https://yadda.icm.edu.pl/baztech/element/bwmeta1.element.baztech-article-BWAW-0014-0023 System planowania potrzeb materiałowych (MRP) w przedsiębiorstwie produkcyjnym]'', Biuletyn Wojskowej Akademii Technicznej, nr 3 | |||

</noautolinks> | |||

{{a|[[Tomasz Małkus]], Julita Sierosławska}} | {{a|[[Tomasz Małkus]], Julita Sierosławska}} | ||

[[Kategoria:Systemy informatyczne]] | [[Kategoria:Systemy informatyczne]] | ||

{{#metamaster:description|System MRP to procesy planowania zapotrzebowania materiałowego na podstawie danych o strukturze wyrobu, stanach magazynowych, zamówieniach i planie produkcji. Zapewnia kontrolę produkcji i zarządzanie zapasami.}} | |||

Aktualna wersja na dzień 01:21, 25 lis 2023

System MRP (ang. Material Requirements Planning - Planowanie zapotrzebowania materiałowego) - jest to zbiór procesów,który umożliwia planowanie potrzeb materiałowych na podstawie danych o strukturze wyrobu, informacji o stanach magazynowych, stanu zamówień w toku i planu produkcji. Umożliwia kontrolę rodzajów, ilości i terminów produkcji, a także sterowanie zapasami i ich uzupełnieniem. Metody MRP najczęściej oparte są ma specjalnym oprogramowaniu komputerowym (a jeśli to niemożliwe - na planowaniu ręcznym).

TL;DR

System MRP to zbiór procesów umożliwiający planowanie potrzeb materiałowych w produkcji. System ten ma na celu dbanie o dostępność materiałów, utrzymanie niskiego poziomu zapasów i oparcie działalności produkcyjnej na harmonogramie dostaw. Zastosowanie systemu MRP pozwala wyeliminować czasochłonne obliczenia i połączyć różne zagadnienia związane z produkcją. System MRP działą na podstawie informacji o zaplanowanej produkcji, zamówieniach i stanach magazynowych. Jego cele to m.in. zmniejszenie zapasów, zwiększenie efektywności i kontrola realizacji poszczególnych etapów produkcji.

Warunki jakie musi spełniać system MRP

- Dbanie o dostępność materiałów potrzebnych do produkcji i na dostawy dla klientów.

- Utrzymanie jak najniższego poziomu materiałów i produktów w sklepie.

- Oparcie działalności produkcyjnej na harmonogramie dostaw i działań zakupowych.

Historia MRP

Przed erą systemów MRP wykorzystywano takie metody jak ROP/ROQ (reorder-point/reorder-quantity) oraz EOQ (Economic Order Quantity). W przełomowym 1946 roku, Joseph Orličky jako odpowiedź dla programu korporacji TOYOTA opracował pierwszy system Planowania Potrzeb Materiałowych (MRP). Firmą, która wykorzystała go jako pierwsza była firma Black & Decker. System ten okazała się sukcesem, dlatego w 1975r. został wdrożony w około 150 firmach. W ciągu następnych 5 lat liczba ta wzrosła do ok. 8000 (sprzyjała temu przede wszystkim ewolucja komputerów).

Zastosowanie

Umożliwia wyeliminowanie czasochłonnych obliczeń wynikających z konieczności dostosowania harmonogramów produkcji do częstych zmian warunków działania powodowanych min. nieprzewidzianymi zmianami popytu, opóźnieniami dostaw itp. W ramach prezentowanego rozwiązania możliwe jest połączenie w jeden kompleksowy system następujących zagadnień:

- określania wielkości zamówień i terminów dostaw,

- ustalania pożądanych wielkości partii produkcyjnych,

- wyznaczania właściwego terminu rozpoczęcia produkcji,

- określania wielkości zapasów w magazynach dostosowanych do potrzeb realizowanego procesu wytwórczego.

Zasada działania systemu MRP

Głównym celem systemu MRP jest kontrola procesu produkcji danej firmy, która działa w środowisku produkcyjnym. Do systemu wprowadzana jest informacja o zaplanowanej produkcji, przyjętych zmówieniach lub wielkości sprzedaży. Na podstawie tej informacji system planuje dostawy potrzebnych materiałów oraz produkcję poszczególnych elementów potrzebnych do otrzymania finalnego produktu. MRP pobiera informacje z 3 źródeł :

- Harmonogram Produkcji - MPS (Master Plan Schedule) - zawiera on kwoty oraz daty dostępności produktów

- BOM (Bill of Materials) - wykaz materiałów potrzebnych do wyprodukowania produktu

- Stan zapasów magazynowych.

Z danych tych jako wynik otrzymujemy plan produkcji dla każdego z elementów (z wyszczególnieniem ilości potrzebnych materiałów i terminów zleceń produkcyjnych) oraz plan zamówień (z wyszczególnieniem dat i wielkości zamówień). Takie planowanie może być wykonane wprzód lub wstecz.

Cele MRP

- Zmniejszenie zapasów

- Zwiększenie efektywności

- Zmniejszenie czasu oczekiwania na produkt i dostawy

- Określenie realistycznych zobowiązań

- Kontrola realizacji poszczególnych etapów produkcji

- Zapewnienie wczesnego ostrzegania

- Przeprowadzenie scenariusza planowania długoterminowego

- Redukcja ilości zamówień niezrealizowanych na skutek braków materiałów i części

- Redukcja liczebności pracowników zajmujących się zaopatrzeniem materiałowym.

Prezentowany moduł systemu informacyjnego firmy łączy opracowany harmonogram produkcji z zestawieniem materiałów niezbędnych do wytworzenia produktu, analizuje zapasy produkcyjne oraz określa kiedy i jakie części, a także materiały czy surowce powinny zostać zamówione, aby w procesie wytwórczym były składowane możliwie najkrócej. Dysponując informacją o wynikającym z harmonogramu czasie wykonania poszczególnych części składowych produktu finalnego oraz biorąc pod uwagę pożądane terminy otrzymania materiału system taki rozdziela w czasie zamówienia na uzupełnienie zapasów w taki sposób, że zarówno części, jak również materiały dostępne są w procesie wytwórczym w okresie, w którym stają się niezbędne na stanowiskach roboczych. Wynika to z założenia, że materiały i części powinny zostać dostarczone na odpowiednia stanowiska bez zbędnego magazynowania. Ponieważ zakłócenia w procesie wytwórczym, mogą się pojawiać często i tym samym powodować wzrost zapasów konieczna jest ciągła kontrola realizacji harmonogramów i odpowiednio szybka ich aktualizacja, jeśli tylko wystąpi taka potrzeba.

| System MRP — artykuły polecane |

| Główny harmonogram produkcji — Zlecenie produkcyjne — Planowanie międzywydziałowe — Proces logistyczny — Planowanie produkcji — Gospodarka magazynowa — Controlling produkcji — Planowanie logistyczne — Lean production |

Bibliografia

- Barcik R., Owsiak D. (2004), Zintegrowany system zarządzania materiałami produkcyjnymi, Logistyka, nr 1

- Maciejec L. (1999), Abecadło systemów MRP II/ERP część I, Computerworld, nr 14

- Rutkowski K. (red.) (2001), Logistyka dystrybucji, Difin, Warszawa

- Skowronek C., Sarjusz-Wolski Z. (2012), Logistyka w przedsiębiorstwie, PWE, Warszawa

- Waters D. (2016), Zarządzanie operacyjne, Wydawnictwo Naukowe PWN, Warszawa

- Willcox B. (1997), Why does MRP fail?, Action MRPII, nr 4

- Woźniak K. (2005), System informacji menedżerskiej jako instrument zarządzania strategicznego w firmie, praca doktorska, Akademia Ekonomiczna w Krakowie, Kraków

- Zięba M., Ziółkowski J. (2012), System planowania potrzeb materiałowych (MRP) w przedsiębiorstwie produkcyjnym, Biuletyn Wojskowej Akademii Technicznej, nr 3

Autor: Tomasz Małkus, Julita Sierosławska