Kontrola jakości

| Kontrola jakości |

|---|

| Polecane artykuły |

Kontrola jakości (ang. quality inspection) to działania mające na celu sprawdzenie, mierzenie lub testowanie jednej lub więcej charakterystyk produktu i odnoszenie wyników do wyspecjalizowanych wymagań w celu potwierdzenia zgodności. Zadanie to zwykle wykonywane jest przez wyspecjalizowany personel i nie wchodzi w zakres obowiązków pracowników produkcyjnych. Produkty niezgodne ze specyfikacjami są odrzucane lub przekazywane do poprawienia [1].

- Uwaga na tłumaczenie! Kontrola jakości to po angielsku quality inspection. Natomiast angielskie quality control to polskie sterowanie jakością.

TL;DR

Kontrola jakości to działania mające na celu sprawdzenie zgodności produktu z wymaganiami. Początki kontroli jakości sięgają końca XIX wieku. Kluczowym założeniem kontroli jakości jest usatysfakcjonowanie klienta. Może być wykonywana na różnych etapach produkcji. Kontrola jakości różni się od sterowania jakością, które ma na celu znalezienie przyczyn problemów. Metody statystyczne umożliwiają efektywną kontrolę jakości. Kontrola stuprocentowa polega na kontroli wszystkich wyprodukowanych jednostek, a kontrola statystyczna na ocenie partii wyrobów na podstawie próbek.

Geneza Kontrola jakości

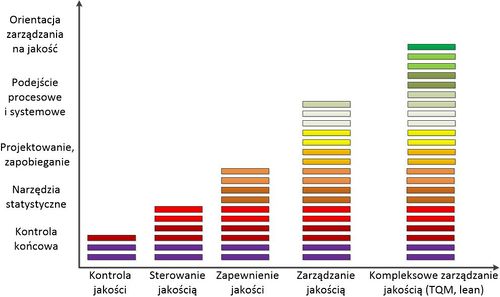

Kontrola jakości stanowi jeden z pierwszych etapów ewolucji koncepcji jakości. Początki kontroli jakości sięgają końca XIX i początku XX wieku. W dobie szybko rozwijającego się przemysłu, Frederick Winslow Taylor opracował zasady naukowej organizacji pracy (ang. scientific management). Szybko wzrastającej wydajności pracy nie dotrzymywała kroku jakość produktów. Często klient musiał liczyć się z wyrobami wadliwymi. Aby załagodzić frustrację klienta, rozwiązywano ten problem po kupiecku, poprzez wymianę wadliwego wyrobu na nowy. Prowadzenie tego typu procedury pociągało za sobą generowanie znacznych kosztów. Aby ograniczyć eskalację nadmiernych kosztów producentów, wprowadzono nieznane dla rzemiosła stanowisko kontrolera. Wyznaczony pracownik, poprzez prowadzone kontrole, dbał o to, aby możliwie jak największa ilość produktów opuszczała bramę fabryki bez wad. Ta początkowa forma kontroli jakości opierała się na zasadzie jakość przez sortowanie [2].

Znaczenie kontroli jakości

Kluczowym założeniem odnoszącym się do kontroli jakości jest przyjęcie zasady, że ostatecznym kontrolerem jest klient. Optymalną formą kontroli jakości jest ta która mana celu najlepsze usatysfakcjonowanie klienta. Kontrola jakości służy trzem podstawowym celom [3]:

- Identyfikacji problemu

- Dostarczenie informacji dla kierownictwa

- Eliminacji problemu przez kierownictwo

Kontrola jakości może być wykonywana na końcu procesu produkcyjnego (kontrola końcowa) lub na różnych jego etapach (kontrola w produkcji).

Kontrola jakości a sterowanie jakością

Kontrola jakości odnosi się głównie do kontroli pooperacyjnej lub kontroli poprodukcyjnej produktów. Rozpatrując kontrolę jakości w szerszym ujęciu, można mówić, że jest ona postrzegana jako działanie związane z rozpoznaniem wybranego aspektu jakości wyrobu mówiącej o jakości cząstkowej, uzyskanej na danym etapie powstawania bądź eksploatacji wyrobu, i porównywanej z jakością deklarowaną np. w charakterystyce wyrobu. Na różnych etapach powstawania wyrobu, tak rozumiana kontrola jakości przybiera odmienne formy, i jest realizowana za pomocą określonych metod [4]. Kontrola jakości jest systemem bez informacyjnej pętli zwrotnej. To oznacza, że informacja o błędach i ich przyczynach nie trafia bezpośrednio do pracowników na linii produkcyjnej. Dlatego taki system nie może się samodoskonalić.

Sterowanie jakością jest kolejny szczeblem ewolucji koncepcji jakości. W tym podejściu występuje bezpośrednie powiązanie pomiędzy inspektorem jakości a pracownikami. Kontrola powinna nie tylko odróżnić produkty dobre od złych, ale także znaleźć przyczyny problemów. Ta informacja powinna zostać przekazana kierownictwu oraz pracownikom, którzy będą w stanie usprawnić proces. Etapem rozwoju koncepcji sterowania jakością było statystyczne sterowanie procesem. Sterowanie jakością jest systemem o pojedynczej informacyjnej pętli zwrotnej. Informacja jest przekazywana pracownikom, którzy mogą poprawić swoją pracę, ale nie mogą wpłynąć na system produkcyjny czy produkt.

Zobacz także porównanie sterowania jakością i zapewnienia jakości w haśle Sterowanie jakością

Wielkość próby

Dzięki metodom statystycznym kontrola 100% produktów nie jest konieczna, a co więcej nigdy nie była efektywna. W praktyce błędy popełniane przez inspektorów jakości prowadzą do wysyłania niskiej jakości produktów do klientów. Najbardziej efektywną metodą jest samokontrola dokonywana przez pracowników. Wielu uczonych i menedżerów zwraca uwagę na to, że kontrola jakości nie tworzy wartości dla klienta i dlatego należy jej unikać, jeśli to tylko możliwe (np. Genichi Taguchi).

- Kontrola stuprocentowa - polegająca na poddaniu kontroli wszystkich wyprodukowanych jednostek. Ze względu na swoją czasochłonność, metoda ta stosowana jest wyłącznie do wyrobów produkowanych jednostkowo lub w małych seriach.

- Kontrola statystyczna - w kontroli statystycznej partię wyrobów ocenia się na podstawie pobranej w sposób losowy próbki. Dlatego ta forma kontroli jest nazywana kontrolą wyrywkową. W zależności od wielkości i częstotliwości pobierania próbek oraz sposobu wykorzystania informacji z kontroli do zwrotnego oddziaływania na proces produkcji, kontrola statystyczna może mieć charakter

- statystycznej kontroli odbiorczej (SKO)

- statystyczne sterowanie procesem (SKP, ang. SPC)

Przypisy

- ↑ Hamrol A., Mantura W., Zarządzanie jakością. Teoria i praktyka, Wydawnictwo Naukowe PWN, Warszawa 2002, s. 267

- ↑ Lisiecka K., Kreowanie Jakości, Wydawnictwo Uczelniane Akademii Ekonomicznej w Katowicach, Katowice 2002, s. 106

- ↑ Drummond H., W pogoni za jakością, Wydawnictwo Dom Wydawniczy ABC, Warszawa 1998, s. 69

- ↑ Hamrol A., Mantura W., Zarządzanie jakością. Teoria i praktyka, Wydawnictwo Naukowe PWN, Warszawa 2002 s. 268-269

Bibliografia

- Rodzaje kontroli jakości (angielski)

- Mit o wartości dodanej kontroli

- Lieberman GJ (1965), Statistical Process Control and The Impact of Automatic Process Control, Technometrics, Volume 7, Issue 3

- Taguchi, G. (1986). Introduction to quality engineering: designing quality into products and processes

- Taylor HM, Statistical Control of a Gaussian Process, Technometrics, Volume 9, Issue 1

- Unal, R., & Dean, E. B. (1990). Taguchi approach to design optimization for quality and cost: an overview

Autor: Sławomir Wawak