Poka yoke

Za twórcę Poka Yoke (ang. mistake-proofing) uważa się japońskiego inżyniera, Shigeo Shingo, który jest wynalazcą metody SMED (Single Minute Exchange of Die), czyli metody szybkiego przezbrajania maszyn, a także w znacznym stopniu przyczynił się do udoskonalenia systemu produkcyjnego Toyoty (TPS).

Pierwsze urządzenie Poka-yoke zostało przez Shigeo Shingo zastosowane w fabryce Yamada Electric W 1961 roku wprowadził do praktyki biznesowej pierwsze poka-yoke. W fabryce Hamada Electric w mieście Nagoja produkowano proste włączniki i wyłączniki dla firmy Matsushita Electric, mieszczącej się w Kiusiu. Urządzenie to składało się z dwóch guzików, pod którymi pracownik musiał umieścić sprężynę. Często zdarzało się jednak, że pracownik zapominał zainstalować odpowiednią ilość sprężyn, przez co urządzenie nie działało poprawnie, a firma ponosiła koszty wysłania technika z Nagoi do Kiusiu w celu sprawdzenia wszystkich dostarczonych urządzeń tego typu. Shigeo Shinto zaproponował użycie bardzo prostego urządzenia poka-yoke, mianowicie zaproponował, by pracownik otrzymywał na specjalnym podajniku 2 sprężyny. Następnie następował etap złożenia włącznika/wyłącznika. Jeśli któraś ze sprężyn pozostała na podajniku, pracownik natychmiast wiedział, że popełnił błąd i mógł go naprawić. Zastosowanie tego rozwiązania całkowicie wyeliminowało omawiany błąd.

Techniki Poka Yoke są wykorzystywane powszechnie w procesach produkcyjnych. Ich zastosowanie przyczynia się do przebiegu produkcji bez usterek, która jest stawiana jako główny cel jakości. Mechanizmy zapobiegające powstawaniu błędów, w tym Poka Yoke, powinny być implementowane na etapie projektowania wyrobu. Dostrzeżenie ryzyka pojawienia się błędów w procesie przed jego rozpoczęciem jest najlepszym sposobem na redukcję strat oraz wad.

Poka Yoke jest uzupełnieniem pojęcia TPM (Total Production Maintenance) powstałego w Japonii w latach 60. XX wieku, czyli kompleksowego utrzymania produkcji. Są to wszystkie działania, które przyczyniają się do utrzymania dostępności maszyn na wymaganym poziomie.

Urządzenia Poka Yoke zalicza się także do urządzeń samokontroli wyników pracy dokonywanej przez pracowników wykonujących daną pracę. Samokontrola uważana jest za najbardziej efektywną formę kontroli przebiegu procesu produkcyjnego.

Lata 60-te i 70-te przyniosły wzrost popularności urządzenia Poka-Yoke w zakładach w Japonii, a w późniejszych dekadach Poka yoke pojawiło się na rynku europejskim i amerykańskim.

Ze względu na funkcje i stosowane metody, Shigeo Shingo podzielił urządzania Poka Yoke następująco:

- Funkcje regulacyjne, które obejmują:

- Metody kontroli/sterowania - metody te polegają na tym, iż w momencie wystąpienia wady proces zostaje zatrzymany a wadliwy element usunięty lub naprawiony

- Metody ostrzegania - głównym elementem tej metody jest alarm dźwiękowy bądź świetlny, który informuje operatora o wystąpieniu wady podczas przebiegu procesu

- Funkcje ustawiające, w których zakres wchodzą takie metody jak:

- Kontaktu - czujniki urządzenia Poka yoke uniemożliwiają operatorowi przeprowadzanie błędnych działań, które mogą doprowadzić do powstania rożnego rodzaju nieprawidłowości takich jak np. zmiana kształtu bądź wagi wyrobu

- Ustalonej wartości - za pomocą elementu urządzenia Poka yoke jakim jest licznik wykonanych ruchów, metoda ustalanej wartości wykrywa błędy poprzez sprawdzanie ilości elementów w operacjach, gdzie jest wymagana ich określona ilość

- Koniecznego kroku - istota tej metody polega na tym, aby dany ruch był wykonany w określonym czasie lub określonej kolejności względem kolejnych operacji

TL;DR

Poka Yoke to technika zapobiegania błędom w procesach produkcyjnych, wynaleziona przez japońskiego inżyniera Shigeo Shingo. Metoda opiera się na zastosowaniu urządzeń lub mechanizmów, które uniemożliwiają powstanie błędów lub ostrzegają o ich wystąpieniu. Poka Yoke jest często wykorzystywane w fabrykach na całym świecie, a jego implementacja na etapie projektowania produktu pozwala uniknąć wad i strat. Przykłady Poka Yoke obejmują zmiany w projektach elementów, tak aby nie mogły być źle użyte, oraz urządzenia kontrolujące poprawność wykonanych działań.

Najczęstsze błędy w Poka-yoke

Poka-yoke redukuje fizyczne i psychiczne obciążenie pracownika, ponieważ nie musi on cały czas koncentrować się na unikaniu prostych pomyłek, mogących prowadzić do powstania defektów. Najczęstsze błędy jakie może popełnić pracownik to:

- ominięcie jednego z etapów procesu produkcyjnego

- zła instalacja elementu

- pominięcie elementu

- użycie złego elementu

- złe ustawienie maszyny przez pracownika

- dodanie nieodpowiedniego składnika

- ustawienie złych parametrów pracy procesu.

Przykłady Poka-yoke

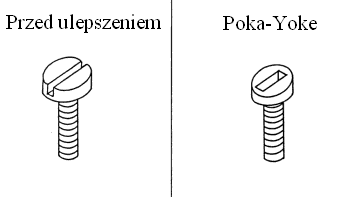

W czasie montowania opakowań na kasety zdarzało się, że śrubokręt wypadał z przeznaczonego dla niego miejsca w śrubie i dochodziło do porysowania opakowań. W celu uniknięcia tego defektu zmieniono kształt śruby tak, by śrubokręt nie mógł wypaść i uszkodzić opakowania.

Kolejnym przykładem wykorzystania Poka Yoke jest operacja wykonywania nacięć na powierzchni bocznej części w kształcie cylindra. Przyrząd zaprojektowany specjalnie do przeprowadzenia tej czynności ma za zadanie sprawdzenie, czy wszystkie nacięcia zostały wykonane poprawnie podczas przeprowadzania operacji. W przypadku, gdy nacięcie nie zostało wykonane w wyniku np. braku narzędzia w uchwycie bądź jego wyłamania, operator procesu dostaje sygnał alarmujący o nieprawidłowości. Jeśli operator nie zareaguje na alarm, nie będzie możliwe przejście do realizacji następnej operacji. Operacja zostanie zakończona tylko wtedy, gdy wszystkie nacięcia zostaną wykonane poprawnie.

| Poka yoke — artykuły polecane |

| Muda — Total Productive Maintenance — SMED — Andon — Wskaźnik OEE — Mapowanie strumienia wartości — Metoda 5S — Odśmiecanie pamięci — Sterowanie jakością |

Bibliografia

- Dennis P., Shook J. (2007), Lean production simplified: a plain language guide to the world's most powerful production system, Productivity Press

- Hamrol A. (2015), Strategie i praktyki sprawnego działania, Wydawnictwo Naukowe PWN, Warszawa

- Hirano H., Shimbun N. (1989), Poka-yoke: improving product quality by preventing defects, Productivity Press

- Huber Z. (2006), Poka Yoke, Wrzesień

- Ławniczak I., Mazurek P., Iwanowicz A., Mrugalska B. (2013), Innowacyjne rozwiązania i metody udoskonalania systemów bezpieczeństwa w przedsiębiorstwie, Politechnika Poznańska, Poznań

- Schonberger R. (1982), Japanese Manufacturing Techniques, New York, The Free Press

- Shingo S. (1985), Zero quality control: source inspection and the Poka-Yoke system, Portland, Oregon, Productivity Press

- Smith B. (2003), Lean and Six Sigma-a one-two punch, Quality progress, 36(4)

- Wong V., Saunders J., Doyle P. (1987), Japanese Marketing Strategies in the United Kingdom, Long Range Planning, vol. 20, no.6

Autor: Angelika Rutana, Mateusz Bąk, Beata Babiarz