Cykl produkcyjny: Różnice pomiędzy wersjami

m (Dodanie TL;DR) |

m (Dodanie MetaData Description) |

||

| Linia 88: | Linia 88: | ||

{{a|Łukasz Przyszły, Aleksandra Nowak}} | {{a|Łukasz Przyszły, Aleksandra Nowak}} | ||

[[Kategoria:Zarządzanie produkcją]] | [[Kategoria:Zarządzanie produkcją]] | ||

{{#metamaster:description|Cykl produkcyjny to czas potrzebny do wykonania zadania produkcyjnego, od pobrania materiału z magazynu do uzyskania gotowego produktu.}} | |||

Wersja z 19:10, 10 paź 2023

| Cykl produkcyjny |

|---|

| Polecane artykuły |

Cykl produkcyjny to czas potrzebny do wykonania określonego zadania produkcyjnego. Najczęściej wyrażany jest w godzinach, ale może być również określany w innych wymiarach czasu, takich jak: sekundy, minuty, lata, itd. Mamy tutaj do czynienia z zadaniami wykonania jakiegoś wyrobu lub wyrobów (serii, partii) - prostych lub złożonych.

Cykl produkcyjny przedstawiany jest jako okres między początkiem a zakończeniem procesu produkcyjnego wyrobu, w którym materiał (lub surowiec) zostaje pobrany z magazynu a następnie wprowadzany jest do produkcji i poddawany operacjom obróbczym. Cykl kończy się uzyskaniem produktu, który zostaje przekazany do magazynu wyrobów gotowych.

TL;DR

Cykl produkcyjny to czas potrzebny do wykonania zadania produkcyjnego. Może być strukturalnie podzielony na okres roboczy i przerwy. Istnieją trzy systemy organizacji przepływu cyklu produkcyjnego: szeregowy, równoległy i szeregowo-równoległy. Skracanie cyklu produkcyjnego jest istotne dla efektywności przedsiębiorstwa i można je osiągnąć poprzez zastosowanie bardziej efektywnych maszyn, skracanie czasów pomocniczych, modernizację technologiczną, usprawnienie przepływu materiałów i zastosowanie automatyzacji.

Struktura cyklu produkcyjnego

Określana jest jako procentowy udział okresu roboczego i czasu przerwy. (K. Pasternak, 2005, s. 168)

Okres roboczy

- czas trwania operacji technologicznych (okres technologiczny)

- czas trwania procesów naturalnych

- czas trwania operacji kontrolnych

- czas trwania konserwacji

- czas trwania transportu

- okres roboczy występujący w procesie magazynowania

Okres przerw

- przerwy wynikające z organizacji procesu produkcyjnego

- czas oczekiwania w magazynach

- w związku z obróbką partii

- w oczekiwaniu na zwolnienie stanowiska roboczego

- przerwy wynikające z organizacji dnia roboczego

- przerwy międzyzmianowe

- planowanie przerw wewnątrz zmiany

- dni wolne od pracy

- inne przerwy

Systemy organizacji przepływu cyklu produkcyjnego

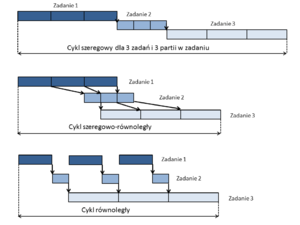

System szeregowy

Cykl szeregowy zakłada, że należy wykorzystać maksymalny potencjał stanowiska pracy. Oznacza to, że nie wolno dopuszczać do żadnych przerw między operacjami wykonywanymi na kolejnych egzemplarzach obrabianego elementu partii. Pierwsze stanowisko wykonuje zatem pierwszą operację technologiczną i dopiero po ukończeniu obróbki wszystkich sztuk partii transportuję ją na następne stanowisko, na którym wykonywane są kolejne procesy itd. System ten zapewnia ciągłość przepływu przedmiotów pracy.

Cykl szeregowy ma najmniejszą liczbę operacji transportowych oraz najdłuższy okres technologiczny. Jest łatwy do zrealizowania, stosowany w warunkach jednostkowej i małoseryjnej produkcji. Wykorzystuje się go także w warunkach większej seryjności, pod warunkiem że przy małym czasie jednostkowym wykonania wyrobów prostych cały cykl wytworzenia partii jest niewielki. System szeregowy uznawany jest za najmniej efektywny ze wszystkich trzech metod organizacji cyklu produkcyjnego.

System równoległy

Istota tego systemu zakłada, że po zakończeniu pierwszej operacji technologicznej na pierwszym przedmiocie natychmiast rozpocznie się druga operacja. Metoda szeregowa realizuje zasadę ciągłości ruchu przedmiotów pracy dzięki czemu nie dopuszcza się do tworzenia zapasów międzyoperacyjnych. Brak zapasów może być przyczyną przerw między wejściem w proces drugiego i następnych produktów. Przerwy mogą zostać wyeliminowane poprzez zastosowanie jednakowego czasu trwania wszystkich operacji lub gdy czasy trwania operacji dłuższych stanowią wielokrotność czasu trwania najkrótszej operacji.

System równoległy dobrze sprawdza się przy wysokim udziale uzbrojenia technicznego stanowisk pracy w automaty lub półautomaty. Praca maszyn umożliwia dokładne określenie czasu trwania obróbki przedmiotu. W przedsiębiorstwach, w których dominuje praca ręczna trudno jest dokładnie określić czas wykonywania operacji technologicznej i dlatego system równoległy nie będzie się sprawdzał.

System szeregowo-równoległy

Cykl ten posiada zalety zarówno systemu szeregowego jak i równoległego. Pozwala on na zachowanie ciągłości przepływu elementów partii transportowej na każdym stanowisku. Ograniczenie zapasów operacyjnych jest możliwe dzięki temu, że następne stanowisko nie czeka z rozpoczęciem pracy na obrobienie całej partii przez stanowisko poprzedzające, ale zaczyna działać najwcześniej, jak jest to możliwe bez powodowania konieczności postoju. System szeregowo-równoległy w porównaniu do systemu szeregowego ma znacznie skrócony cykl produkcyjny oraz zwiększoną częstotliwość transportową. Charakterystycznymi cechami dla tego układu są również duży stopień wykorzystania stanowisk roboczych i ciągłość produkcji.

System szeregowo-równoległy jest w pełni sprawny, gdy usytuowanie w czasie działań poszczególnych stanowisk jest dokładnie takie, jak wynika to z teoretycznych zasad synchronizacji ich pracy. W praktyce jest to trudne do osiągnięcia i stanowi istotną słabość funkcjonowania tego systemu. Cykl szeregowo-równoległy jest najczęściej wykorzystywany w warunkach produkcji seryjnej.

Skracanie cyklu produkcyjnego

Skracanie cyklu produkcyjnego ma ogromne znaczenie dla podniesienia efektywności przedsiębiorstwa. Pozwala osiągnąć większy łączny zysk z tego samego kapitału oraz umożliwia lepsze wykorzystanie czasu pracy maszyn i urządzeń. Skracanie cyklu wytworzenia jest jednym z ważniejszych zadań kierowników produkcji, organizatorów i technologów.

Metody skracania cyklu produkcyjnego

- zastosowanie bardziej efektywnych maszyn i urządzeń,

- skracanie czasów pomocniczych (skracanie czasów międzyoperacyjnych, automatyzacja procesów produkcji),

- modernizacja technologiczna i organizacja procesów montażu i pakowania wyrobu gotowego,

- zwiększenie efektywności operacji pomiarowych i kontroli, transportu i magazynowania,

- usprawnienie przepływu materiałów i półwyrobów,

- zastosowanie komputerowo wspomaganej automatyzacji.

Bibliografia

- Grandys E. (2013) Podstawy zarządzania produkcją, Difin, Warszawa

- Lewandowski J., Skołud B., Plinta D. (2014) Organizacja systemów produkcyjnych, Polskie Wydawnictwo Ekonomiczne, Warszawa

- Liwowski B., Kozłowski R. (2007) Podstawowe zagadnienia zarządzania produkcją, Wolters Kluwer

- Pasterniak K. (2005) Zarys zarządzania produkcją, Polskie Wydawnictwo Ekonomiczne, Warszawa

- Snopkowski R., Napieraj A. (2012). Metoda probablistycznego modelowania czasu trwania czynnoćci cyklu produkcyjnego realizowanego w przodkach ścianowych kopalń węgla kamiennego,"Arch. Min. Sci" Vol. 57, No 1.

Autor: Łukasz Przyszły, Aleksandra Nowak