Sterowanie jakością

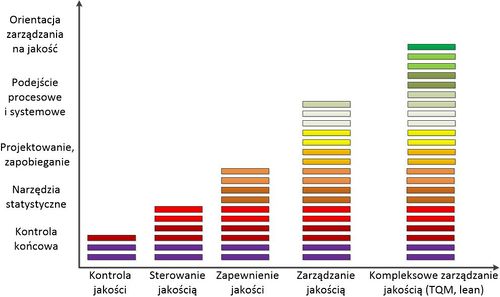

Sterowanie jakością jest procesem zapewniania, że produkowany wyrób spełnia kryteria producenta oraz wymagania klienta. Jest to drugi etap rozwoju koncepcji jakości po kontroli jakości, a przed zapewnieniem jakości i zarządzaniem jakością. W sterowaniu jakością występuje pojedyncze sprzężenie zwrotne pomiędzy inspektorem jakości a pracownikami na linii produkcyjnej. Dzięki niemu możliwe jest doskonalenie procesu. Pracownicy mogą doskonalić swoją pracę dzięki informacjom o uzyskiwanej jakości.

Idea sterowania jakością powstała w początkach XX wieku i była rozwijana w jego pierwszej połowie. Kluczowym jej udoskonaleniem było zastosowanie metod statystycznych. Walter A. Shewhart zaprojektował metody, które pozwoliły na wczesną identyfikację problemów jakości. Głównym narzędziem była karta kontrolna. Dzięki temu udoskonaleniu pracownicy mogli szybciej reagować na problemy.

Sterowanie jakością wykorzystujące metody statystyczne jest nazywane w literaturze statystycznym sterowaniem jakością (SQC od ang. statistical quality control) lub statystycznym sterowaniem procesem (SPC od ang. statistical process control).

- Uwaga dotycząca tłumaczenia! Polska kontrola jakości to angielskie quality inspection. Natomiast angielskie quality control odnosi się do polskiego sterowanie jakością.

TL;DR

Sterowanie jakością to proces zapewniania, że produkowany wyrób spełnia wymagania producenta i klienta. Wykorzystuje metody statystyczne i pojedyncze sprzężenie zwrotne między inspektorem jakości a pracownikami na linii produkcyjnej. Sterowanie jakością off-line polega na zmianie parametrów technicznych, a on-line na działaniach podczas produkcji. Kontrola jakości 100% produktów nie jest efektywna, dlatego stosuje się metody statystyczne.

Sterowanie jakością a zapewnienie jakości

Porównanie kontroli jakości ze sterowaniem jakością znajdziesz w artykule pt. Kontrola jakości.

Sterowanie jakością jest systemem pojedynczej pętli zwrotnej. Inspektor jakości przesyła informację zwrotną do pracowników, którzy mogą usprawnić swoją pracę. To może pomóc w podniesieniu jakości wykonania, a czasem także pozwolić zidentyfikować problemy z maszynami. Jednakże system pojedynczej pętli zwrotnej nie jest w stanie zmienić swojej własnej konstrukcji. Jeżeli problem z jakością wynika z konstrukcji systemu produkcyjnego (zły projekt, zła technologia, itp.), to pracownicy nie będą w stanie rozwiązać tego problemu.

Zapewnienie jakości jest systemem podwójnej pętli zwrotnej. Pierwsza pętla działa tak samo jak w sterowaniu jakością. Druga pętla służy przekazywaniu informacji menedżerom, projektantom, technologom, którzy mogą zmodyfikować system. Zapewnienie jakości włącza do systemu etapy projektowania produktu oraz projektowania technologii. Jeżeli problem z jakością jest związany z ze źle zaprojektowanym produktem lub błędem w technologii, system zapewnienia jakości jest w stanie go rozwiązać.

Sterowanie jakością off-line i on-line

Sterowanie jakością off-line jest związane z zapobieganiem powstawaniu wad. Kierownictwo próbuje tak skonfigurować proces produkcyjny, aby ograniczyć liczbę braków. Np. szybkość obrotowa wiertarki może zostać zmniejszona, aby ograniczyć wibracje lub wzrost temperatury produktu. Jest to zatem jedynie zmiana parametrów technicznych, a nie samego procesu.

Sterowanie jakością on-line jest związane z realnym procesem produkcyjnym. Jeśli sterowanie off-line nie rozwiązało problemu, konieczne są działania w trakcie produkcji. Np. pracownik w trakcie obróbki musi kontrolować temperaturę produktu, a jeśli przekroczy ona dopuszczalny poziom, musi zrobić przerwę.

Rozwiązania off-line są generalnie lepsze niż on-line, ponieważ nie wymagają dodatkowych zadań wykonywanych w trakcie procesu produkcyjnego. Jednocześnie zostawiają mniej miejsca na popełnienie błędu.

Wielkość próby

Dzięki metodom statystycznym kontrola 100% produktów nie jest konieczna, a co więcej nigdy nie była efektywna. W praktyce błędy popełniane przez inspektorów jakości prowadzą do wysyłania niskiej jakości produktów do klientów. Najbardziej efektywną metodą jest samokontrola dokonywana przez pracowników. Wielu uczonych i menedżerów zwraca uwagę na to, że kontrola jakości nie tworzy wartości dla klienta i dlatego należy jej unikać, jeśli to tylko możliwe (np. Genichi Taguchi).

- Kontrola stuprocentowa - polegająca na poddaniu kontroli wszystkich wyprodukowanych jednostek. Ze względu na swoją czasochłonność, metoda ta stosowana jest wyłącznie do wyrobów produkowanych jednostkowo lub w małych seriach.

- Kontrola statystyczna - w kontroli statystycznej partię wyrobów ocenia się na podstawie pobranej w sposób losowy próbki. Dlatego ta forma kontroli jest nazywana kontrolą wyrywkową. W zależności od wielkości i częstotliwości pobierania próbek oraz sposobu wykorzystania informacji z kontroli do zwrotnego oddziaływania na proces produkcji, kontrola statystyczna może mieć charakter

- statystycznej kontroli odbiorczej (SKO)

- statystyczne sterowanie procesem (SKP, ang. SPC)

| Sterowanie jakością — artykuły polecane |

| Kontrola jakości — Zapewnienie jakości — Lean manufacturing — Muda — Kanban (agile) — Analiza FMEA — Lean Six Sigma — 5xS — Działania doskonalące |

Bibliografia

- Strona internetowa: Rodzaje kontroli jakości (angielski)

- Wawak S. (2020), Mit o wartości dodanej kontroli

Autor: Sławomir Wawak